15358968703

达钢1780m3高炉渣系统改造的实践

摘要:2018年底,达钢1780m3开始冶炼钒钛磁铁矿,高炉综合入炉品位下降、渣铁比增加、炉渣粘性大、玻璃化率低,易在流嘴、渣沟边沿粘接成块,造成冲渣沟堆积、堵塞,造成脱水器压停,脱水器滤水效果差,引起渣倒流至皮带机尾,压停皮带等。渣系统严重造成高炉被迫堵口、污水下河。通过设计冲制箱结构、提高渣沟坡度、改用铜套水冷流渣嘴、增大脱水器外筛板间隙、优化运渣皮带机尾密封装置、优化设计皮带机头清洗喷嘴并增设排污阀等改造措施,彻底打通渣系统对高炉生产的制约瓶颈。

关键词:钒钛矿冶炼渣系统水 冷流嘴脱水器

1、引言

2018年底,根据集团公司“钢钒并举”的经营理念,要求高炉入炉钒钛比提高到50%;在高钒钛比冶炼下,高炉炉温区间窄、炉渣粘性大、玻璃化率低,易在流嘴、渣沟边沿粘接成块,造成冲渣沟或蒸汽塔栅栏处堆积、堵塞,或引起翻水、渣,或蓬渣坍塌后造成脱水器压停,进而引起高炉被迫堵口、无计划休风、污水下河等严重后果;同时,部分铁水会包裹在红渣中随之进入渣处理系统,形成渣中带铁,这部分铁随同红渣经过水淬,最终变成细小的铁珠分散于水渣中,渣、铁分离效果差,部分铁珠卡塞脱水器筛板,造成脱水器滤水效果差,大量水进入运渣皮带,因渣中带水较多,引起渣倒流至皮带机尾,皮带被压停。为了解决渣系统对高炉的影响,我厂于2019年4月5号高炉年例修期间对西边冲渣沟及渣处理系统进行优化改造。

2、改造措施

冲渣沟设计特别长、坡度平缓,冲渣沟容易堵塞,之前采取的办法是往干渣池内分流,基本能够维持正常生产。钒钛矿冶炼以来,高炉日产量提高5000t~5200t,由于入炉钒钛比提高到50%,综合入炉品位下降到54%,渣比高达450kg/t,每天产生2300t炉渣,采取分流的方法根本不现实、也满足不了生产,反而增加了成本。为了解决渣系统制约生产、影响成本的问题,我们采取以下措施:

2.1优化冲渣沟的技术措施

2.1.1增加冲渣沟坡度

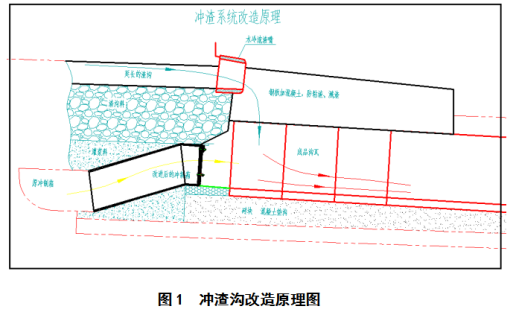

将冲渣沟前段15m更换为成品沟瓦,增加冲渣沟坡度,使冲水力量更大;中后段特别是与东边一系交集处,去除不必要的横梁提高通过截面积,使流水更通畅;拆除以前人工敷设的不够规范的陶瓷耐磨料,制作专用模具并在母体上编织钢筋网,然后再整体浇筑修复损坏渣沟,保证了冲渣后光滑平整;实施后渣不易堆积、粘接,减少块渣、蓬渣形成,降低脱水器压停现象,图1为冲渣沟改造原理图。

2.1.2设计中套水冷流渣嘴

冲渣沟流渣嘴一般使用耐材浇筑,使用寿命短、浇筑时间长,需另一边铁口连续出铁才能完成。借鉴同类型钢铁厂有采用水冷流渣嘴,但改造、维护价格较贵。经工程技术人员商讨,决定利用原小高炉下线的旧中套改制成“土”水冷流渣嘴,线下设计并制作好,利用做沟机会改造上线,新的流渣嘴使渣流型更规整并与喷水一致,重新调整渣流型、前倾角,使流嘴前端不容易粘渣结块。

2.1.3优化设计冲制箱结构及高度

重新设计冲制箱结构并整体提高喷水高度,减少渣沟边缘结成块渣或形成蓬渣的现象发生。新冲制箱使冲制板更换方便、出水分布均匀、角度精准;冲制箱高度提升后渣流与水接触时的冲击力缩小,水淬冲制效果更好、玻璃化率提高,减少渣沟边缘结成块渣或形成蓬渣的现象发生,进而减少冲渣沟或蒸汽塔栅栏处堆积、堵塞,脱水器压停现象自然而然就减少或不在发生。

2.1.4优化设计蒸汽塔栅栏间隙

通过多次收集蒸汽塔大块渣并测量尺寸,重新设计栅栏间隙约为20mm,既可以阻挡出大块渣,又能够通过一般块渣。阻挡大块渣是为了避免蒸汽塔内通道堵塞,通过一般块渣是杜绝大量渣堆积、蓬料坍塌,引起脱水器压停;同时在蒸汽塔栅栏处增设一处冲洗喷嘴,有效冲击、化解阻挡的大块渣;实施后杜绝了蒸汽塔内块渣蓬料堵塞造成翻水及坍塌后大量水渣压停脱水器的现象。

2.2提高脱水器滤水的技术措施

2.2.1优化脱水器外筛板间隙

高炉钒钛冶炼,炉渣中含铁量较高2.5~4.5%,大量细小铁珠进入脱水器后卡塞筛板间隙,日积月累与渣中的玻璃纤维混合板结,彻底堵塞筛板,造成脱水器滤水效果差;根据日常清理筛板情况和测量铁珠直径(基本小于2.5mm),同时咨询了其它钢铁厂和脱水器厂家先进经验,将外筛板间隙由原设计的1.5mm增大到2.5mm,减少铁珠卡塞筛板现象,延长筛板使用寿命,提高筛板滤水效果,图2、图3为改造前后筛板间隙大小图。

2.2.2降低喷嘴孔径,增大喷水压力

通过改进了喷嘴孔径大小,减小冲洗水量,保证冲洗压力与水量使用达成平衡,将原设计的喷水冲洗压力由2~2.5bar提升到5~8bar,及时冲洗掉卡粘附在筛板上的炉渣,保持筛板干净,提高了脱水器滤水效果。

2.3皮带机尾增设密封装置和冲洗装置

根据日常点检情况,发现皮带机尾部有大量的渣、水混合流出,每炉铁都会有积渣,若出渣时间久了,机尾水渣堆越积越多,甚至会影响设备运转。通过对运渣皮带机尾增设密封挡装置,使其密封严密,同时利用渣池增压泵在机尾制作冲洗装置,冲洗设施喷嘴对准皮带机尾,若有积渣立即开启打水泵,将堆积渣冲散,回流至水渣池,杜绝机尾水渣堆积压停皮带的事故。

3、目的与效益

3.1目的

(1)2018年11月至2019年3月,脱水器或运渣皮带月均压停1次/月;改造后,2019年4月至今脱水器或运渣皮带共计压停0次,压停频率由1次/月下降到0次/月。

(2)提高了出铁正点率,杜绝被迫堵口,减小了渣铁出不净对炉况和炉缸影响,为5号高炉稳产、高产创造有力条件。

(3)杜绝了冲渣沟及脱水器翻水现象,未造成污水下河,给达钢带来的负面影响减少,提升了达钢在市委市政府和周围群众中的好评。

3.2效益

(1)年减少车辆转运废渣费用约12万元。

(2)水冷渣流嘴运行情况良好。年耐材费用节约4t*2000元/t*12月=9.6万元/年。

(3)外筛板寿命由2月增加到4月,年节约成本52件*2400元/件*3次=37.44万元/年。

(4)综上,共创造效益:59.04万元/年。