15358968703

河钢宣钢高炉炼铁技术进步

1、前言

目前宣钢有3座高炉,2500m3×2+2000m3×1。近年来,河钢宣钢铁前工序多措并举,以精料生产为基础,提升入炉原燃料质量,以上部装料制度转型为突破口,实现了长期稳定顺行,针对风温的降低,不断探索、研究,突破低风温操作技术瓶颈,较好的处理护炉与强化的矛盾,高炉利用系数不断提高,燃耗指标持续下降,取得了较大的技术进步。

2、提升原燃料质量

2.1提升焦炭质量

2017年宣钢自产焦炭逐步降低硫含量,高硫煤配比由8%降至4%,配加低硫焦煤新资源15%,焦炭含硫由0.90%降至0.83%,同时精细配煤,合理调整用煤矿点,控制焦炭灰分不超13.0%,焦炭平均粒级由50mm左右逐步提高到52mm,转鼓强度提高1.4个百分点,反应后强度保持67%以上。

2.2提升烧结矿质量

2016年四季度后,烧结矿保持碱度稳定基础上逐步降低SiO2,降低MgO。SiO2由之前的5.5~6.0%降至5.3%左右,MgO由2.2%降低至1.8%,烧结矿品位提高由54.5%提高至56%左右。转变观念,不再通过高FeO保强度,推行低水、低碳、厚料层操作,FeO含量降低了1.4个百分点,为提高烧结矿还原度提供有力保障。

降低SiO2、FeO、MgO后改善了烧结矿冶金性能,改善了矿相组成,并不断研究SiO2、FeO、MgO、碱度之间的相互匹配关系,优化入烧原料结构,烧结矿还原度提高到80%~82%。

2.3提升球团矿质量

开展生球合格粒级攻关,稳定混精结构,强化造球作业,稳定混合料水分,严格进厂精粉细度,生球8mm~16mm粒级含量超过82%。调整热工参数,提高氧化气氛,球团矿FeO含量低于1.5%。

2.4降低有害元素含量

通过控制进厂原料有害元素,控制高锌物料循环使用,合理配料,实现了入炉锌负荷≤350g/t,碱负荷≤4kg/t的控制目标,减轻了对高炉的危害。

3、高炉操作技术进步

3.1高炉上部装料制度的转变

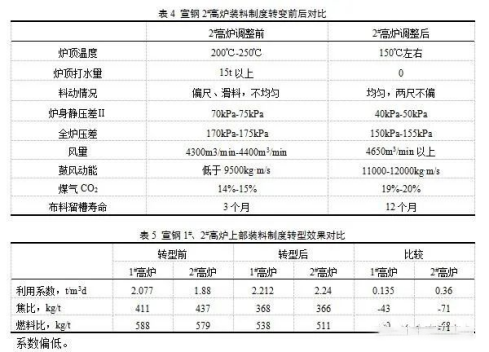

2012年之前,宣钢高炉布料模式以“中心加焦”为主,但受原燃料条件与操作影响,这种布料模式没有发挥积极作用,导致高炉长期燃耗高,产量低。2012年各高炉逐步将“中心加焦”向“平台+漏斗”模式转变,拓宽焦炭平台,稳定边缘气流,适当降低中心气流强度,保持中心气流窄而强。以宣钢2#高炉为例说明上部装料制度转变效果,见表4。上部装料制度转型效果见表5.

3.2工艺参数调整优化

为产量,宣钢高炉积极提高风量,各高炉提高风量100m3/min-150m3/min。提高风量后,为控制炉内气流流速、降低高炉燃耗,两座2500m3高炉提高顶压10kPa至15kPa。为进一步稳定气流,降低高炉燃耗,通过扩大矿批,增加矿层厚度,调整优化上、下部装料制度,煤气中CO2含量提高至20%以上,提高了煤气利用率。

3.3突破低风温操作技术瓶颈

由于宣钢两座2500m3高炉配加转炉煤气后,因转炉煤气含尘较高,造成热风炉格子砖渣化、煤气换热器堵塞,风温低于1000℃。风温下降后,对高炉上下部操作制度进行调整,达到送风制度合理、提高煤气利用率的目的:

(1)风口前理论燃烧温度的控制。提高富氧率,1#高炉由3.7%提高至4.2%,2#高炉由3.5%提高至4.5%。限制煤比,煤比不超过145kg/t,同时控制烟煤配比,风口前理论燃烧温度2100℃至2200℃。

(2)加长风口长度,缩小风口面积。风口长度由L585mm加长至L615mm,1#高炉使用17个长风口,风口面积由0.3357m2缩小至0.3285m2,2#高炉全部使用长风口,风口面积由0.3321m2缩小至0.3248m2,风口前回旋区向炉缸中心延伸。

(3)热制度、造渣制度的控制。适当提高炉温,由0.25%-0.40%提高至0.30%-0.45%,炉渣碱度由1.20倍提高至1.25倍,补充炉缸热量。

(4)上部装料制度的调整。发展中心气流、保持一定的边缘气流。边缘气流不能过分抑制,也不可过分发展,否则极易造成炉墙粘结,密切关注炉体温度和热负荷变化,加强炉型管理,及时调整。

通过调整,两座2500m3高炉回旋区合理性见表6,炉况顺行程度改善,

3.4宣钢高炉高效综合护炉技术

宣钢1#高炉已经处于炉役末期阶段,炉缸耐材存在不同程度的侵蚀。炉缸炭砖温度升高,尤其是铁口区域,存在很大的安全隐患。宣钢1#高炉炉体水量已经用至最高,没有调节余量。日常操作中,维持钛负荷8kg/t至9kg/t,高度重视炉缸炭砖温度变化,重在预防,防治结合,在温度上升较快的初期就采取护炉措施,避免了大幅度提高钛负荷高炉操作难度增加,造成技术经济指标下降。护炉时,采取整体护炉与局部护炉相结合的方式,采取多种护炉措施,同时还要处理好护炉与强化冶炼的矛盾。护炉措施主要有:

(1)由于服役时间较长,配加钛矿提高钛负荷,提高钛负荷至高于9kg/t(Fe)以上,整体护炉。由于宣钢高炉工艺布置特殊性,如烧结提高钛含量,会造成不需要护炉的高炉钛负荷升高,影响其它高炉的操作,配加钛矿后,克服了“一人感冒全家吃药”的弊端。

(2)调整高炉操作参数。生铁[Si]由0.25%-0.40%提高至0.35%-0.50%,炉渣碱度提高至1.20倍-1.25倍,促进钛还原,生铁含硫低于0.025%,生铁一级品率≥95%,利于形成保护层。

(3)加强铁口维护。铁口深度控制在3.0米至3.2米,严禁潮铁口出铁、闷炮操作,杜绝烧铁口,保持全风高压堵口率,维护铁口泥包完整。

(4)局部护炉,堵风口操作。如炉缸炭砖温度继续升高,对应部位的冷却壁热流强度超过控制标准,堵风口操作,强化局部护炉。

4、结语

2018年下半年2#高炉新建一座热风炉,12月投入使用,风温已经达到1100℃,1#高炉风温在1000℃至1050℃,并且处于炉役末期,对高炉产量和技术指标造成很大影响。

尽管宣钢炼铁技术取得了一些进步,但与集团兄弟单位、全国先进相比,在生铁产量、燃料消耗、新工艺新技术应用等方面还存在明显差距。