15358968703

龙钢炼铁技术进步实践

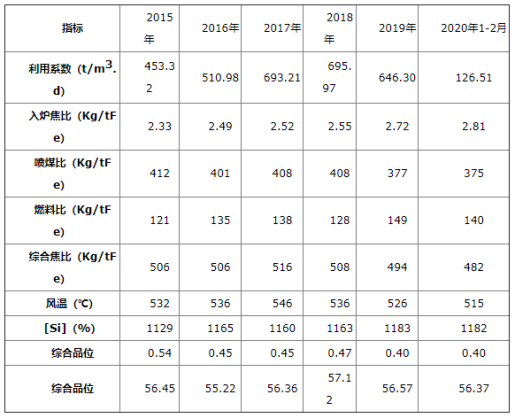

摘要:本文对2015-2019年龙钢公司炼铁厂高炉在技术方面取得的进步进行分析总结。通过科学生产组织、炉料结构优化、原燃料质量的提升、炉况细化管理、炉缸安全维护、先进技术的应用等实践,高炉实现长期周期稳定,各项指标大幅度提升。

关键词:炼铁;技术进步;实践

1、概述

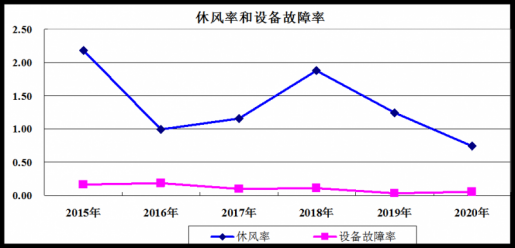

龙钢炼铁厂现有2座1280m³高炉、3座1800m³高炉,年生产铁水720万吨。2015-2020年,龙钢公司炼铁厂通过外部对标学习先进经验、内部强化细化操作管理,在原燃料质量提升、炉料结构优化、炉况管理、装备升级、科学护炉、新技术应用等取得显著的成效,为高炉指标提升奠定了坚实基础,尤其是2019年以来,各项技术经济指标实现历史性突破,2020年1-2月焦比平均375kg/tFe,燃料比515kg,利用系数平均2.81t/m3d,实现历史最好水平。

2、炼铁技术进步和系统升级

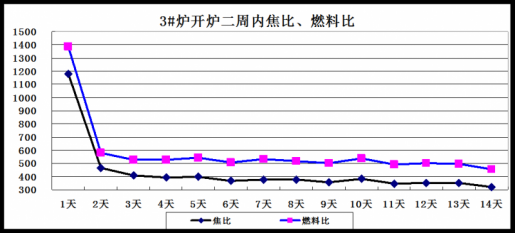

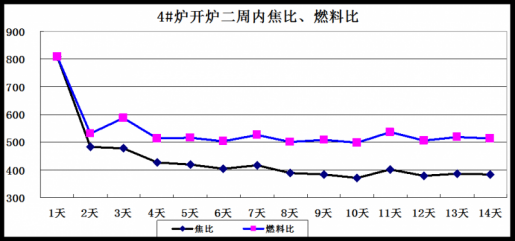

2.1科学系统策划,实现高炉大中修快速开炉强化

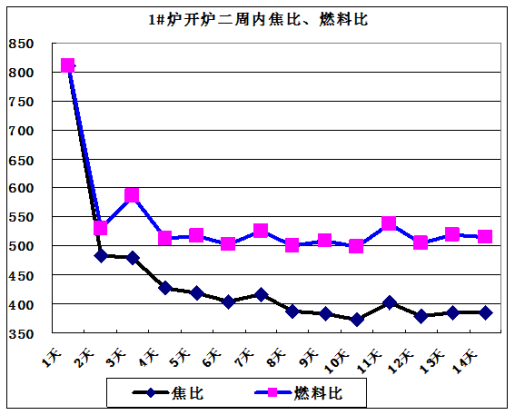

从2015年至2019年,高炉大中修和三个月以上封炉共计15次,全部实现安全顺利停开炉,开炉后一周内达产达效。通过总结停开炉经验,建立起拥有自主知识产权的高炉大修技术制度体系。尤其是2018年4月4#炉,2019年1月3#炉,2019年12月1#炉,大修开炉后均迅速实现稳产低耗。2019年3#炉全年焦比370kg,实现龙钢炼铁历史上年度最低焦比。

2.2加大设备更新换代,提升装备整体水平

多年来,龙钢炼铁厂坚持提升装备水平,依靠引进和自主创新,先后在烧结机和高炉实施100多项改造和新设备,促进了生产系统的长周期稳定。

2.2.1烧结实施了漏风治理、栏板加高、加水、提高风机频率等改造,应用了大风量、环冷余热发电、炉条防糊堵、节能点火炉、陶瓷耐磨弯管等新设备、新材料,设备作业率整体提高。

2.2.2高炉实施了炉缸水温差在线监测、炉壳测温、冷却能力提升、冷却水量分段控制;渣铁沟工艺改造;筛分系统升级;智能喷吹、智能烧炉、换炉、热风炉双预热器、TRT在线除垢等改造;开口机、泥炮自动摇控技术;球团环冷、高强度陶瓷、高导热碳砖应用等新设备、新材料,高炉设备保障能力和自动化控制水平明显提升。

2.3依靠科技进步促进铁前技术升级

2.3.1坚持技术引进和创新。2015年以来,烧结应用了厚料层烧结、小球烧结、低碳低硅烧结、高低碱度烧结、块矿铺底料、料面加热技术;蒸汽预热返矿技术;混合料料温提升技术;环冷余热利用技术;混合料制粒技术;厚料层烧结等新技术、新工艺,开展了烧结终点、废气温度、铺底厚度、料面加热等微控攻关,实现了烧结产能的大幅度提升,成品矿产量由35000吨增加至39000吨,烧结矿入炉率由68-70%提高至75-76%。

高炉实现了炉顶均压煤气除尘、均压煤气回收、引煤气送风技术;高炉炉顶红外线、激光料面成像、喷煤成像、炉缸侵蚀模型等监测技术。

2.3.2 2018年后依托铁前新建冶金实现室,实现了独立检测烧结矿、块矿、球团矿冶金性能的梦想。现在已实现烧结矿、球团、块矿、印度粉、超特粉等性能的研究和配料标准。并逐步建立起铁矿石热爆指数、低温粉化、还原性能、软熔温度、溶滴性能、烧结实验杯等专业实验标准体系,为烧结、球团优化配料提供了科学精准的技术支撑。

2.3.3多年来,通过生产实践和烧结机、高炉大中修经验积累,先后炼铁厂申报授权专利16余项,发表专业论文200余篇,实施岗位创新1000余项。2018年《高炉冷却强度分段控制技术》获陕西省冶金科学技术二等奖。

2.4运用综合强化及维护手段,实现高炉护炉与稳产低耗的有效对接

2.4.1坚持高炉高产与护炉并重、长期护炉的思想,通过不断完善护炉管控制度,规范操作调剂,在稳产低耗的前提下,先后实现了5座炉缸侧壁温度整体下降和基本受控,4座高炉实现安全护炉生产至大修,炉役延长8-10个月。

2.4.2利用大修和日常检修,2座1800高炉全部实现炉缸冷却分段控制技术和冷却能力提升改造,解决高炉炉身与炉缸冷却水分配不合理、炉缸冷却强度不足的隐患。

2.4.3突出重点部位管控。随着产能的进一步释放,设备的高负荷运转,各高炉相继出现了炉売开裂、炉缸温度持续升高等较大安全隐患,先后完善了《高炉炉売开裂安全管控要求》和《高炉炉缸温度异常安全管控要求》,从作业环境、现场作业、隐患监控、隐患整改、岗位标准操作、岗位应急操作等六方面落实管控措施,使隐患有效受控。

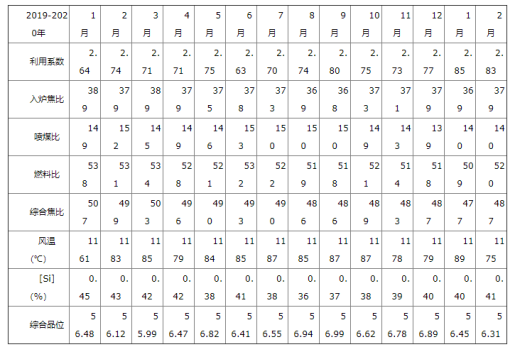

2.5以行业差距为导向,实施指标对标

多年来,龙钢炼铁高炉指标持续处于行业中下水平。先后外出对标40余次,吸收行业先进理念和经验,优化高炉操作。

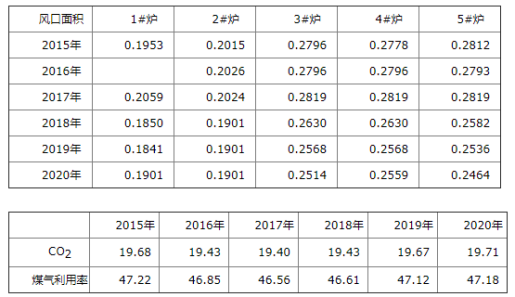

2.5.1缩小风口面积。根据龙钢80%原燃料外购、品种多、质量不稳定的现实条件,逐年采取了缩小送风面积、提高风速措施,风速由200m/s提高至230m/s以上,炉缸中心进一步开放,风量有所增大,气流分布更加合理,煤气利用率在由46.5-46.8%提高至47.1%以上。风口面积变化情况:

2.5.2优化布料制度:针对多年来高炉炉况稳定性差、频繁波动,气流稳定性差。2018-2019年,在高炉进行优化布料制度操作尝试,通过微调布料角度、矿焦同角、增减布料圈数、取消或减少中心加焦等措施,炉况稳定性提高,高炉产量、质量、焦比、燃料比进步明显,实现了长期稳产顺行低耗。

2.5.3优化喷吹煤结构。2019年在高炉实施喷吹结构调整,无烟煤比例由35%提高至80%,混合煤固定C由73.8%提高到79.5%以上,焦炭负荷显著提高,由4.0倍以下提高至4.25倍以上,最高提至4.45倍以上。同时煤比提高至150kg以上,实现产量提升、焦比、燃料比的整体下降。

2.5.4眼睛向内,坚持强化操作。

(1)坚持全风温送风。2015-2019年,高炉风温持续升高,2019平均达到1185℃以上。

(2)实施高煤比。针对多年来煤比低、焦比高、成本高的问题,从2019年1月起开展煤比攻关,煤比由2015年的121kg提到149kg。

(3)富氧量。根据高炉大喷煤量和喷吹结构调整,高炉富氧量由2015年的25000m3/h提高至37000m3/h以上,目前达到39000m3/h以上,富氧率由2.30%提高至3.1%以上。

(4)低硅冶炼。坚持低硅冶炼操作理念,以[Si]控制0.30-0.40%为目标,在炉温稳定和硅偏差方面实现突破,硅平均达到0.40%以内,硅偏差由0.16%降至0.13%。

2.6外围保供能力进一步稳提高

通过强化“一家人共事、一体化管理”理念,外围保供能力进一步提升和稳定。

(1)提高耐材质量改造主沟浇注工艺,增大铁沟厚度和深度,沟帮的耐材厚度增加150mm,单沟通铁量大幅度提高。1800高炉通铁量已达到19万吨,单次浇筑通铁量提高6万吨,使用周期由50-55天提高到天65-70天,年减少浇筑次数2-3次。

(2)适应高炉高冶强和产能提升,及时调整炮泥配方,提高炮泥强度和供应量。全年无炮泥质量波动引起的高炉炉况波动和外围事故。

(3)使用低温高强陶瓷耐磨料延长高炉粒化塔检修周期,由3-5个月延长至8个月以上,同时消除了以前铸墨石易脱落,易频繁堵塞冲渣管道,大量冒渣的问题。

(4)冲渣槽使用高强陶瓷预制块,从根本上解决了铸铁式冲渣槽破损、倒塌、出渣冒渣问题。

(5)通过冷却水泵扩容和节能改造,供水能力由4300m3/h提升至4600m3/h以上,进水温度由43℃降至40℃以内,水速由1.6-1.8m/s提高至2.0m/s以上,最高达到2.2m/s以上,高炉冷却质量明显提高。

(6)合理配料持续降低有害元素。2015-2019年有害元素负荷整体呈下降趋势。

2.7抓原料基础,为产能、质量提升创造条件

(1)坚持超前管理,抓配料、抓操作、抓设备,先后完成球团竖炉技术改造和工艺优化,球团设备作业率达到98%以上,产量由2015年3800吨提升至5300吨以上,自产球团矿比例由11%提高至15%以上,为高炉炉料结构稳定奠定基础。

(2)通过烧结机中修工作,对265和400、450烧结机栏板加高改造,料层由750mm和800mm提升至850mm和900mm,实现超厚料层控制,成品矿率增加3-5%。

(3)初步实现烧结原料优化,由以前15种以上物料逐步稳定在6-8种;通过攻关和堆料优化,原料1、2#系统堆料层数由240层和300层提升至340层和450层,实现了烧结混匀矿质量的持续稳定。

(4)通过块矿筛分系统的改造,块矿供应能力和筛分质量提升,实现了高炉块矿18-20%的需求。

(5)龙钢公司焦炭全部为外购,随着高炉强化和环保治理限产影响,区域主流焦炭供应不足,已拓展至省内、省外,新资源引入多达14家。为最大限度确保入炉焦炭质量的稳定,确立大高炉主流焦炭+小高炉非主流焦炭+实物质量微调节的焦炭供应专题调节与反应机制,以入炉焦炭CSR≥60%搭配不同品种,非主流焦炭搭配小料种方式,实现高炉炉料结构、炉况稳定和经济指标大跨步提升。

2.8强化内部规程、制度的完善和标准化管理

坚持与行业先进对标,立足行业先进经验和发展方向,强化内部规程、制度的完善和标准化管理。

(1)完善高炉护炉管控制度,完善了炉缸安全管控体系和炉型管理制度,修订高炉突发应急方案和日常监测管控制度,实现护炉高炉无盲区管控。

(2)修订完善高炉及辅助单位工艺技术操作规程,增加完善送风引煤气操作规程、炉顶煤气均压操作及煤气回收等规程。

(3)强化对高炉、烧结机、辅助单位工艺制度执行、参数管控、过程控制、日志记录、项目推进等的检查和纠偏。

(4)结合环保现场治理,修订完善高炉操作应急预案。

3、结语

2019-2020年,龙钢高炉保持了炉况长期稳定顺行,实现了指标突破,但是原燃料质量稳定上、在炉况细化调剂上,与行业还有差距。

(1)坚持抓原燃料质量的提升,以稳定炉料结构和降低入炉有害元素负荷为突破口,为高炉稳定顺行创造条件。

(2)摸索不同时间、不同原燃料的操作制度,合理优化装料制度,做到上稳下活,确保高炉长期稳定顺行和技术经济指标提升。

(3)炉况管理必须适应冷却制度的要求,不能长期用冷却系统来调整炉况,同时设备漏水要及时处理,禁止长时间养护风口套。继续完善日常操作管理,提升操作和管理水平。

(4)护炉高炉必须稳定炉况、提高风速、合理用氧,提高铁水钛含量,控制合理的冶炼强度。定期组织专家或专业人员对炉缸安全进行“体检”。