15358968703

连铸表面纵裂纹产生的因素大汇总!

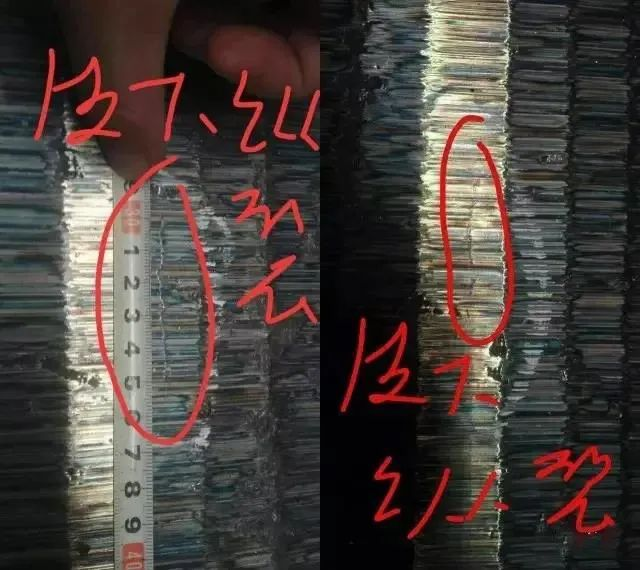

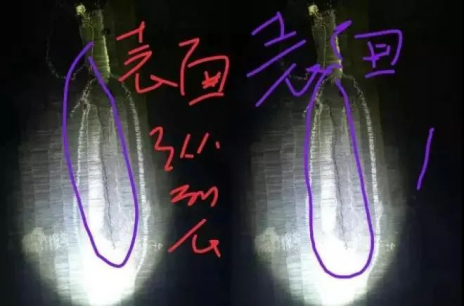

纵裂纹是连铸坯表面缺陷的一种,常见于大方坯和板坯。当今,典型的纵裂纹大致有两种:一是暴露在铸坯表面、肉眼看得见宽大裂纹,约100mm长或更长,这种宽大裂纹常伴有凹陷;二是隐藏在铸坯表皮下深度约1~2mm处细小纵裂纹,非常短,约20~40mm或更短。这两种裂纹大都出现在铸坯宽面中间位置。该缺陷发生在结晶器内,是由于结晶器弯月面区初生坯壳厚度的不均匀性,应力集中在某一薄弱处造成的。

主要因素和分析

1、钢水成分:如含S、V、Si、Ti等钢种:

2、拉速影响:拉速提高,结晶器热流增大。这是由于拉速提高,钢水在结晶器内停留时间短,坯壳温度增高,凝固坯壳减薄,坯壳强度低。

3、结晶器钢液流动:浸入式水口不对中及流股不对称,均会造成偏流,增加裂纹产生的几率。水口插入深度过深,液渣面不活跃,化渣不良,液渣渗透不均匀,很容易产生铸坯宽面纵裂纹。

4、结晶器冷却:结晶器弱冷有利于减少纵裂纹。

5、保护渣的影响:保护渣性能对铸坯产生纵裂纹的影响非常大。

6、保护渣消耗量不足将导致铸坯润滑和传热不良,传热不均匀会导致结晶器导热不均匀初生坯壳的形成就不均匀。

7、保护渣润滑性能也是影响铸坯表面纵裂纹的另一个因素。具有良好润滑性能的保护渣可减少铸坯与结晶器壁之间的摩擦力,从而减少纵裂纹的产生。

8、液渣层厚度:过薄或过厚的渣层会使铸坯产生纵裂纹。

9、保护渣渣条的影响:渣条过分发达会妨碍液渣向弯月面渗透到结晶器与坯壳之间的缝隙,成为裂纹的起因。

总之,影响铸坯表面产生纵裂纹是综合因素造成的,这其中又以保护渣性能影响最大,尤其特殊钢成分相差很大,因此,应根据钢种特性、用途及易出现纵裂状况制定相应的生产工艺,选择合适的保护渣。