15358968703

红钢钢渣磁选Ⅰ段工艺改造实践

摘要:钢渣中不仅有较高的铁含量,而且含有较高的CaO和MgO等,这些都是钢铁生产不可或缺的元素。钢渣的资源化利用,一方面可降低生产成本,另一方面有利于降低环境污染。红钢通过对钢渣磁选一段的改造提高了钢渣分选富集的效果,有效利用了资源。

关键词:钢渣;磁选;存在问题;工艺改造;效果

1、前言

钢渣是炼钢过程中排出的熔渣,是冶金生产过程中产生的一个含铁量较多的重要副产物。钢渣中不仅含有铁,而且含有较高的CaO和MgO等。[1]这些都是钢铁生产不可或缺的元素。过去,由于在钢渣的加工、检测和使用等方面都存在一定的困难,所以钢铁生产中大多将其作为废物而直接遗弃。近些年随着含铁资源的日渐枯竭,用矿成本大幅上升,很多钢厂都在摸索钢渣的资源化利用技术,通过对钢渣的回收利用,一方面可降低生产成本,另一方面有利于降低环境污染。在不断地研究和实践中,加工技术和综合利用等方面都取得了一定的突破,绝大部分钢厂基本实现了钢渣的零排放。

钢铁企业炼钢吨钢炉渣转炉约为 100 ~ 150kg。[2]红钢目前钢渣年产生量为25-30万吨。钢渣磁选系统于2009年5月投入使用,年处理钢渣量26万吨,日处理钢渣能力为750吨。工艺流程分两段设置:I段初加工分拣磁选;II段对低品位细粒级钢渣进行细磨磁选。I段初加工分拣磁选后一部分渣钢直接供炼钢使用,一部分产品需进入II段进行细磨磁选。本来曾考虑对整个磁选工艺系统实施改造。但II段因工艺上采用粉磨加湿选磁选机、螺旋分级机进行细磨后分选,设计上缺乏可靠的污水和污泥处理系统,污泥外排困难,无法实现连续生产,而且下游企业有可靠的加工系统。经论证II段改造的必要性和紧迫性不足,暂时处于闲置状态。而对I段进行了工艺改造。

2、Ⅰ段生产工艺及存在的主要问题

2.1 I段原设计生产工艺

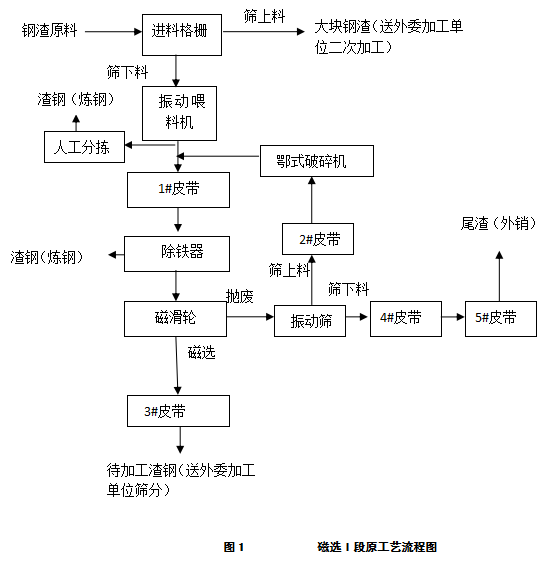

原设计I段生产工艺为:钢渣从炼钢运至磁选场场地堆放一定时间,进行充分消化,实现渣铁分离后,通过进料格栅上料,筛上物(大块)由装载机运至一旁由金属加工队代加工,筛下物经1#胶带机运输,由1#胶带机上方的除铁器进行一次磁选、1#胶带机头部的永磁滚筒进行二次磁选,一次磁选产品直接堆放在除铁器下方的堆料点,直供炼钢使用,二次磁选产品由3#胶带机运至指定堆料点,运至金属加工队进行分级筛选。经二次磁选抛废部分,通过大块筛分,筛下部分作为尾渣由4#、5#胶带机运至指定堆放点。筛上部分经颚式破碎机后返回流程进行磁选。如图1所示:

2.2 存在的主要问题

根据炼钢的使用要求及几年的生产实践,该工艺存在问题较多,主要有以下几点:

2.2.1 工艺设计不完善,产品达不到使用要求

从工艺流程图可以看出,无法从进料格栅进入生产流程的大块渣钢及从3号皮带出来的渣钢都需要经过二次倒运到其它地方再次加工提纯后才能使用,来回倒腾不仅增加装卸、运输和加工费用,而且增加管理环节。

2.2.2 磁选次数太少、磁选产品含渣量大

除铁器未吸取的钢渣仅通过两级磁选即完成整个磁选工艺,磁选粉TFe含量仅30%-40%,磁选小块TFe含量45%-55%,铁品位无法满足使用要求。

2.2.3 除铁器磁选产品粒度无法满足炼钢使用要求

除铁器磁选的产品一般直接返回炼钢使用,由于未通过筛分进行粒度分级,成品中含有大量的小粒级渣钢,炼钢使用过程中无法有效利用。

2.2.4 尾渣含铁量大,回收率低

由于磁选级数过少,尾渣中的很多含铁量较高的渣钢未及检出即被抛废,尾渣磁性铁及全铁含量高。不符合尾渣外排标准。

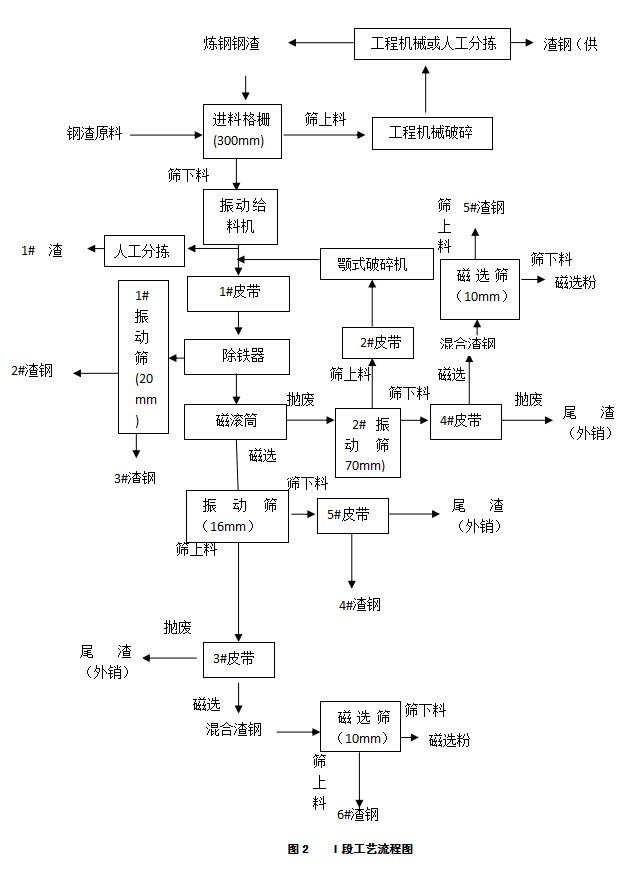

3、Ⅰ段改造后的生产工艺配置

钢渣处理的目的是使渣铁能够尽可能实现分离,多回收有效资源。处理方式主要通过破碎、筛分、磁选等手段,尽可能多地回收钢渣中的金属料,使钢渣回收的经济效益最大化。根据现有技术文献及实际生产经验分析,原有I段工艺只有两级磁选,一级筛分,要提高钢渣产品铁品位,必须增加磁选级数、筛分次数、提高破碎效率。具体改造后生产工艺配置如图2所示:

1、将3#胶带机延长至正前方堆料挡墙位置。并在3#胶带机机头安装一个直径300mm、磁通量为1600GS的可调永磁滚筒,通过磁滚筒后,抛废部分作为尾渣处理,磁选产品经筛分,大于10mm部分作为6号渣钢供炼钢使用,小于10mm部分作为磁选粉供烧结使用。

2、二级磁选产品(一号胶带机头轮磁选产品)下方安装电振格筛,孔径16mm,格筛下方制作裤衩导料槽,将筛上物导至5#胶带机、筛下物导至3#胶带机。

3、将5#胶带机搬迁至与3#胶带机平行,作为一号皮带头轮磁选产品筛下物的处理设备。在头轮位置用一个磁通量为2500GS的可调永磁滚筒代替原来的普通滚筒。头轮下设挡墙将抛废物与磁选产品分开。5号皮带磁选产品定名为4号渣钢。

4、除铁器位置下方安装一台粒级20mm的振筛。筛上物定为2号渣钢供炼钢使用,筛下物定为3号渣钢供压块后炼钢使用。

5、将4#胶带机延长至头轮与三号胶带机平齐,头轮采用一个磁场强度为800GS的磁性可调永磁滚筒,头轮下设挡墙将磁选产品与尾渣分开。

6、无法从进料格栅进入生产流程的大块渣钢在现场直接用挖掘机破碎头破碎。破碎后的大块渣钢经机械分拣后供炼钢使用。剩余部分含铁量较低的渣钢进磁选流程再次分选。

4、改造效果

4.1 从两级磁选增加到5级磁选,磁选产品从3种增加到8种,根据不同铁品位分级使用,有利于后道工序的精准控制。见表所示:

表1 改造后磁选产品各项指标

4.2 渣钢及钢渣磁选粉的品位提升,有害元素降低,有利于资源消耗和能耗降低。

4.3钢渣金属回收率提高,钢渣资源内部回收利用率提高,一定程度降低炼钢生产成本。

4. 4 整个钢渣磁选厂的钢渣产品都无需二次倒运加工,参照2016年外委加工费用250万、2017年外委加工费300万,每年可以节约250万的外委加工费用。

4. 5 钢渣的产生量总体降低,缓解了因钢渣排放所引起的环境污染及资源浪费等问题,并同时降低运营成本。

4.6 在环保效益方面,通过改造,产出的渣钢可以返回炼钢,钢渣磁选粉返回烧结。将产出的尾渣外销,减少废渣堆存,提高铁资源利用率,有效地减少钢渣堆存对生态环境的影响。

5、结语

5.1本次改造通过认真学习其它企业的成功经验并结合自身生产实际提出方案,并在生产中不断调整优化,总体工艺流程合理、简单、高效,投入较低,效果明显。

5.2 通过工艺改造并结合实际作出一些管理上的调整,如大块渣钢现场加工、进场钢渣分两堆存放,进出分开,使用一堆,造另一堆,钢渣使用前在堆场上的平均堆存时间不低于一周、减少渣钢堆存量,做到随生产随使用等,钢渣磁选系统的管理流程更加规范。

5.3 钢渣磁选Ⅰ段工艺改造实践,通过结合原有工艺,增加了三级磁选、三级筛分、一级破碎,完善工艺设计,实现了多级分选,产品富集,满足工序使用要求,提高了金属回收率。

5.4 钢渣磁选的工艺改造,可促进发展循环经济、提高钢渣资源化的利用,节约矿产资源,保护生态环境。

5.5 从II段及尾渣综合利用的的情况来说,下游企业有比红钢更加成熟的生产工艺、有更低的生产成本,也有较为完整的资源处理渠道,可以充分利用合作关系,实现资源的100%回收并达到互利共赢。