15358968703

新钢高炉锌负荷现状及控制措施探讨

摘要:通过对新钢高炉原燃料及进厂铁料进行分析,明确新钢高炉入炉锌的主要来源为转炉污泥、大顶矿及外购球团,燃料带入锌较少,仅占1%~1.5%.针对新钢锌负荷高且炉况顺行度及指标较好的6#、10#高炉,以及因炉身上部结厚,指标较差的11#高炉十字测温进行统计分析,强化高炉中心气流,提高中心温度才能有效减轻高炉内锌循环,降低锌害,高炉布袋灰的含锌量能客观反映高炉中心气流强弱,高炉渣排锌较少,占入炉锌的1%~2%.

关键词:高炉、锌负荷、原料来源、控制措施

高炉原料中锌通常以氧化物或硫化物进入高炉川,高炉冶炼时,其硫化物先转化为复杂的氧化物,在不低于1000℃的高温区还原为Zn,还原出来的Zn气化混入煤气,上升过程中有一部分随煤气逸出炉外,一部分凝结成固态重新回到炉料,少量在管道中凝集,一部分又被氧化成ZnO并被炉料吸收再度下降还原,形成循环2.其危害主要表现:①进入矿石或焦炭内部被氧化成ZnO后,由于体积膨胀产生内应力,导致矿石和焦炭的强度降低,增大球团矿和烧结矿的粉化指数;②随煤气上升过程中,阻塞矿石和焦炭孔隙,恶化炉料透气性;③渗入炉衬耐火材料缝隙中,随温度降低冷凝并氧化形成ZnO体积膨胀,破坏耐火材料结构,加速炉衬侵蚀;④锌蒸汽氧化并冷凝在炉喉、炉身等部位,粘结尘垢,形成炉瘤[3-7].随钢材市场好转,废钢使用量增加造成转炉污泥含锌上升,以及环保压力加大造成高炉布袋灰外销困难,2017年以来,新钢高炉锌负荷逐年增加,造成高炉炉墙结厚,燃耗上升,特别是11#高炉炉身上部出现严重结厚现象,为缓解锌对高炉生产的影响,文中就新钢高炉锌负荷现状、来源及控制措施进行探讨,以达到降低高炉锌害的目的.

1、新钢高炉锌负荷现状及来源

1.1 新钢高炉锌负荷现状

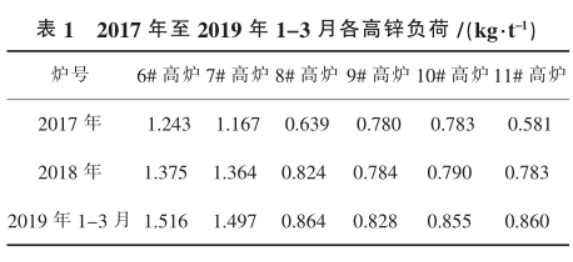

随着钢材市场转好,废钢特别是含锌高的冷轧压块使用量增加,转炉污泥含锌增加,及环保因素影响造成布袋灰外销困难,使新钢高炉锌负荷逐年增加,具体见表1.

1.2 高炉锌来源分析

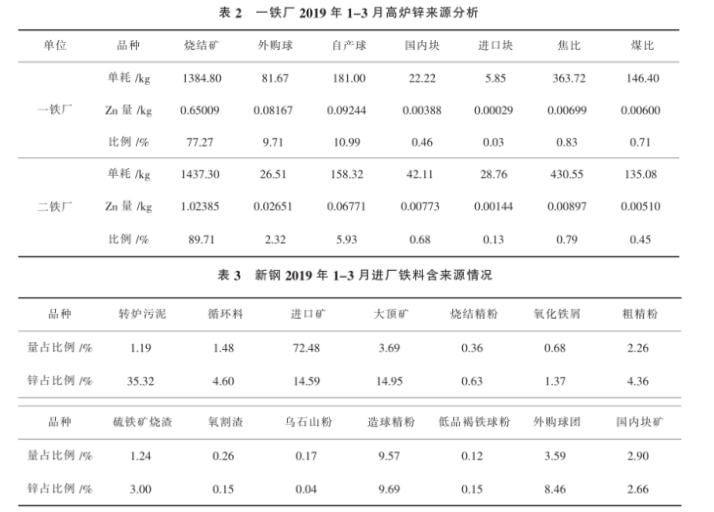

通过对新钢2019年1-3月高炉用料及原燃料锌含量进行分析,高炉入炉原燃料中主要来源于烧结矿,锌负荷越高其所占比例越大,其次为球团矿,燃料带入锌占比例较小,仅占1%~1.5%,见表2.

1.3 铁料锌来源分析

为了解新钢铁料锌来源,对2019年1-3月进厂铁料进行数量和含锌量分析,见表3.高炉除尘灰、瓦斯灰等高炉产生循环料已经在铁料中参与计算,分析时不考虑.转炉污泥和大顶矿含锌较高,对锌来源影响较大,将单独计算.根据计算结果,转炉污泥、大顶矿的量仅占4.88%,带入铁料的锌占50.27%,特别是转炉污泥带入锌占35.32%.外购球团也是锌的重要来源之一,其购入量仅占3.59%而带入锌占8.46%,主要是金珠球团含锌达到0.136%,远超自产球团平均含锌0.06%.进口矿带入锌较少,量占72.28%,锌仅占14.59%.因此,降低转炉污泥含锌量,控制含锌较高的冷轧压块使用,控制大顶矿及含锌较高的外购球团矿使用,才能有效减少锌来源.

2、高炉锌排出的影响因素分析

高炉锌排出主要是随煤气通过重力灰、布袋灰排出,及通过渣、铁、出铁场除尘排出.新钢高炉重力灰、出铁场除尘灰送烧结厂使用,高炉布袋灰统一外卖,均未单独进行成份检测及计量,铁、渣也未进行含锌检验,难以进行高炉锌平衡分析,文中仅进行影响因素定性分析.新钢高炉采取铁水分级冶炼以满足品种材生产需要,其中6#、7#高炉铁水质量要求低,循环料等二次资源配比高,锌负荷高.

近年来随环保压力加大造成布袋外销困难,及废钢使用量增加,造成高炉锌负荷逐年上升.为了解煤气流分布、炉渣对排锌的影响,文中选取高炉技术经济指标好,受锌害影响小的6#、10#高炉,及受锌害影响大11#高炉进行对比分析.

2.1 炉渣的影响

炉渣中锌的还原反应如方程式(1)89所示.ZnSiO3+2CaO+2C=Zn(g)+2CaO·SiO2+2C0(1)碱度升高后,炉渣中自由CaO的数量增加,促进了该还原反应的进行,因此,降低炉渣碱度有利于提高高炉炉渣的排锌能力.取6#、11#、10#高炉炉渣检测,其含锌分别为0.003%、0.004%、0.003%,其带出锌仅占高炉入炉锌的1%~2%,因此,靠增加炉渣排锌来减少高炉内部锌的循环是不可取的,而且炉渣碱度过低,会降低炉渣热洽,降低炉缸温度,影响炉况顺行,降低炉渣脱硫能力,影响铁水质量.

2.2 高炉煤气分布的影响

锌在高炉内的循环过程:1000℃左右的高温区发生反应如方程(2),580℃左右低温区发生反应如方程 (3).ZnO+CO=Zn+CO2 (2)Zn+CO2=ZnO+CO (3)

由于高炉煤气流中心温度较高、流速快,锌重新凝固的机会较少,强的中心气流可以在短时间内将锌带入煤气,而不被重新凝固回落到炉料中(8.91边缘气流受炉墙冷却影响,温度降低快且流速较中心慢,锌氧物易粘结在炉墙上,故锌氧化物造成炉墙结厚,重点集中在炉身上部.因此,要想增加锌由炉顶煤气的排出量,要适度放开中心气流,控制边缘气流,减少锌在炉内的积累.

2.2.1 6#、10#高炉炉顶温度

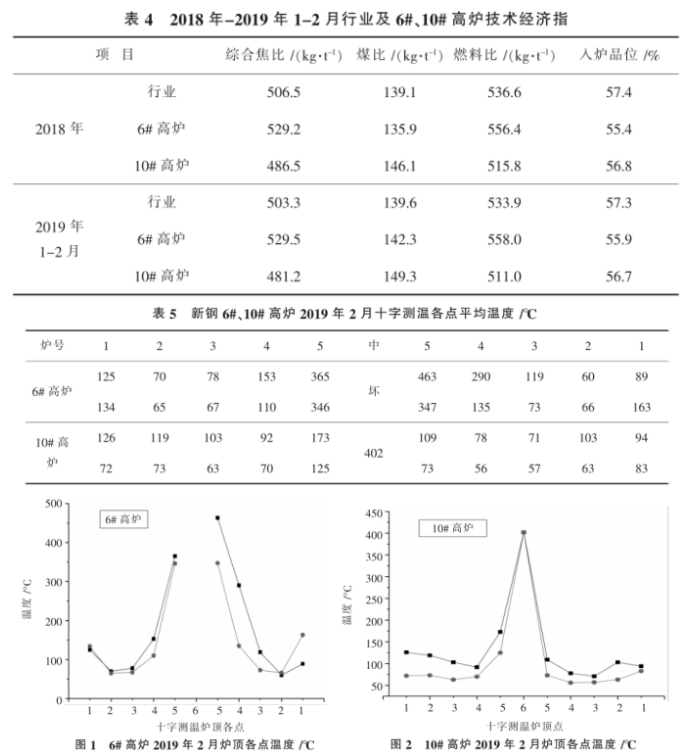

新钢6#高炉2017年8月大修投产,有效容积1050m3;10#高炉2009年11月建成投产,有效容积2500m3.两座高炉锌负荷高且相差较大,虽存在炉墙结厚及渣皮脱落等现象,整体看,近几年来炉况顺行度好,特别是10#高炉技术经济指标处于行业先进水平,具体情况见表4.

由表4可知,锌害对6#、10#高炉的影响较轻,未产生严重锌富集现象,说明高炉锌的进出基本达到了平衡.选取2019年2月炉顶十字测温各点温度平均值见表5并作曲线图见图1、图2.两座高炉煤气分布均为中心发展形,其中10#高炉中心平均402℃,第5点平均120℃,第1点平均94℃6#高炉中心测温点坏,第5点平均380℃,第1点平均124℃,煤气流中心温度及范围均远超10#高炉,虽然锌负荷高,但排锌能力强.因此,高炉操作中应随入炉料锌负荷增加适当增加料柱中心布焦量,提高中心及第5点平均温度,减少高炉内锌循环富集.

2.2.2 11#高炉炉顶温度

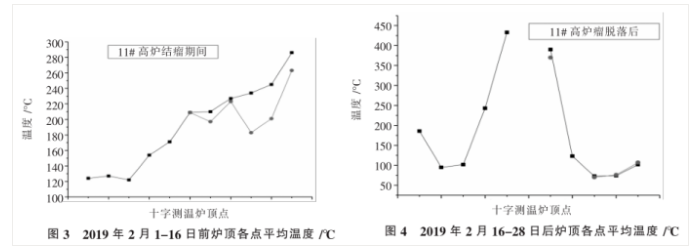

新钢11#高炉2011年12月建成投产,有效容积1050m3.2017年以前锌负荷低于6#、10#高炉,2018年开始上升,目前略高于10#高炉.高炉长期中心气流弱,高炉内锌的富集造成炉身上部局部结厚严重,高炉技术经济指标较差,燃耗较其它1050m3高炉高20kg/t左右.2019年2月16日大部分结厚物脱落,炉况顺行度好转,煤气流分布发生显著变化.由图3可知:结厚期间煤气流偏行严重,中心温度约200℃,虽锌负荷较其它高炉低,但富集严重,高炉炉身上部局部严重结厚,布袋灰含锌仅2%~3%.17-28日由于炉瘤脱落,炉况顺行度好转,见图4.煤气流分布呈中心发展形,布袋灰含锌上升至4%0~5%.

2.2.3 布袋灰含锌与煤气分布关系

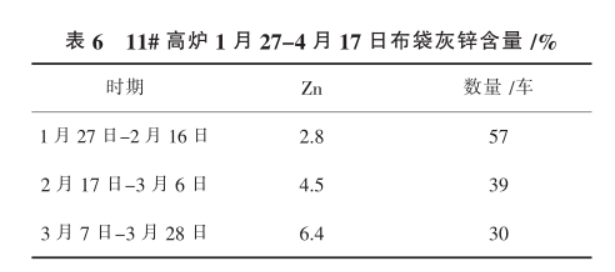

高炉煤气中粉尘越细,比表面积越大,对锌氧化物的吸附能力越强,所以高炉布袋灰含锌远高于重力除尘灰.布袋灰含锌量越高,说明高炉锌的排出量大,锌在炉内富集少,因此,可以通过布袋灰含锌量,来判断高炉煤气分布状态.高炉中心气流强则布袋灰含量越高,含锌低则中心气流弱.煤气流分布合理,炉况顺行度好,炉尘吹出也相对减少,煤气分布紊乱,炉况顺行度差,炉尘吹出量多.新钢高炉布袋灰外卖,未进行含锌检测,近年来由于环保压力加大,含锌较低11#高炉布袋灰转送烧结厂使用,1月27日开始对11#高炉布袋灰每天进行一次常规分析,取1月27日至3月28日锌含量检测数据,按20天为一周期统计,见表6.1月27日至2月16日,由于中心气流弱且煤气流不稳,造成布袋灰量大且含锌低.2月17日后,由于局部结厚物脱落,中心气增强,布袋灰含锌逐渐升高且量逐渐减少.

2.3 高炉锌负荷对燃耗的影响

根据高炉内锌的氧化、还原机理,高炉燃耗随人炉锌负荷增加而增加,①Zn0在1000℃以上高温区被CO还原为Zn,消耗下部高温区的COno;②随高炉锌负荷增加,需增加中心气流温度及范围,减少锌在高炉内的循环富集;③恶化料柱透气性及造成炉墙结瘤、结厚等严重影响煤气分布.

3、结论

1)新钢高炉铁料中锌主要来源于是烧结矿,锌负荷越高,烧结矿带入的锌比例越大,燃料带入锌仅占1%~1.5%.

2)新钢转炉污泥、大顶矿及外购球团量占铁料8.47%,带入铁料锌占58.73%,特别是转炉污泥使用量仅占铁料1.19%,而带入的锌达到35.32%.控制转炉污泥、外购球团含锌及大顶矿的使用量,才能有效控制新钢高炉锌负荷.

3)降低炉渣碱度虽可以增加锌的排出比例,但低碱度炉渣会降低炉缸温度,影响炉况顺行及铁水质量而且其排锌仅占入炉锌的1%~2%,因此,降低碱度不可取.

4)提高高炉煤气中心温度,强化中心主导气流才能有效增加锌的排出(9),减少锌在高炉内循环富集,降低锌害.随着高炉锌负荷增加,高炉操作中应增加料柱中心布焦量,提高中心及第5点平均温度.

5)布袋灰含锌高低及单位时间内重量变化,可判断高炉中心煤气流的强弱及煤气流稳定状况,含锌增加及量减少、说明中心气流增强且稳定性提高,因此,应将布袋灰纳入每天常规检验.