15358968703

板坯连铸过程凝固传热数值计算与工艺优化

摘要:连铸过程铸坯凝固传热规律与铸坯质量、连铸过程顺行密切相关。针对某厂连铸板坯凝固传热过程开展数值计算研究,结果表明,在二冷6~8区及空冷区开始阶段存在较明显的回温趋势,且坯壳温度较高,8区末铸坯宽面中心温度达到约1 032 ℃。此外,轻压下系统热跟踪模型计算凝固终点位置较靠前,压下区间有待优化。针对上述问题,将二冷水量由0.42 L/kg增加至0.56 L/kg,动态轻压下区间铸坯中心固相率fs=0.3~0.7优化为fs=0.5~1.0。工艺优化后,铸坯内裂纹得到改善,中心碳偏析指数由1.23降低至1.09。

关键词连铸; 板坯; 凝固传热; 轻压下; 内裂纹; 中心偏析

1、引言

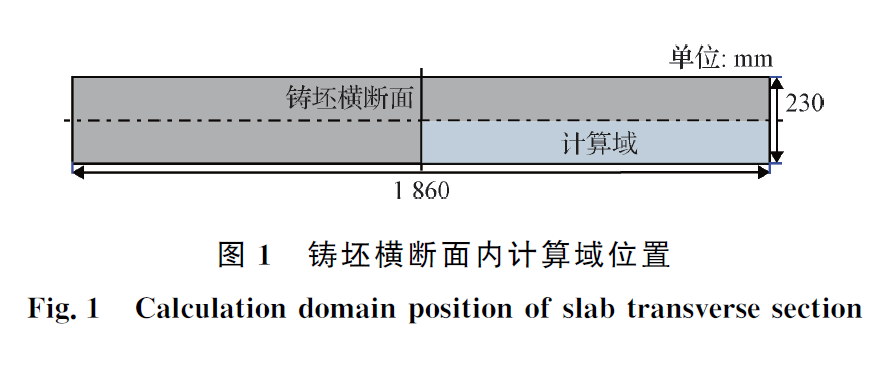

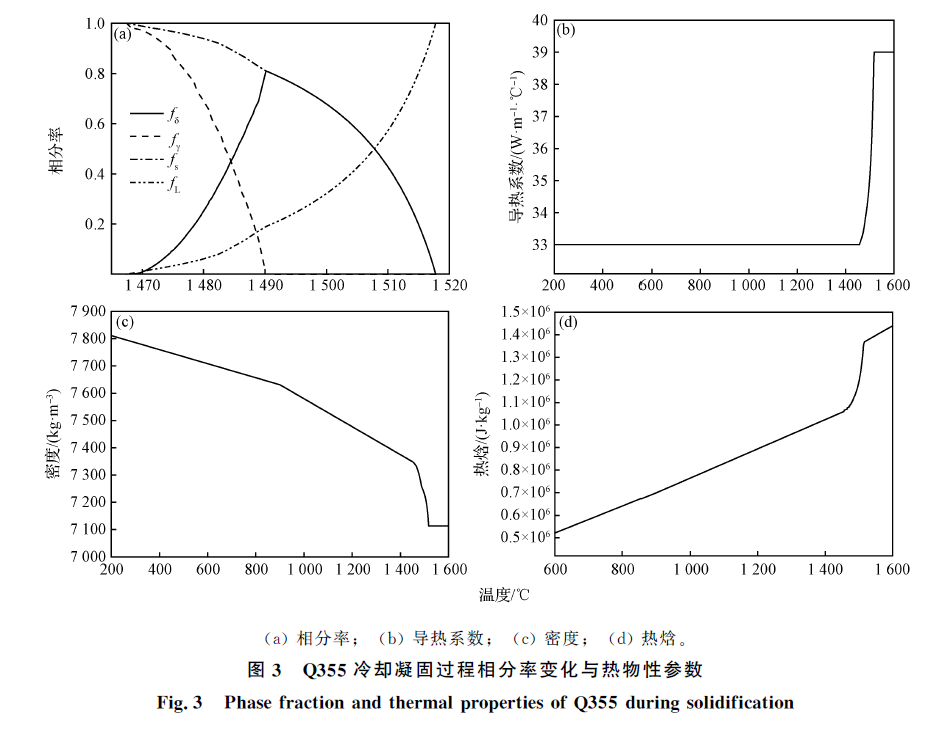

连铸是当前钢铁生产流程中的重要工序,具有高金属收得率、高效率等优势,目前超过96%的粗钢生产均采用连铸。连铸过程中,铸坯在出铸机末端前,经过结晶器冷却、二次冷却及空气冷却释放的热量达到总热量40%以上,直接影响连铸坯表面质量(表面裂纹)、内部质量(内裂纹、中心偏析)及连铸过程的顺行。此外,连铸坯凝固传热规律与轻压下等工艺密切相关,是制定轻压下区间与压下量的关键依据。为制定合理冷却及其他相关工艺参数,一些研究者针对连铸过程铸坯凝固传热规律开展了研究。谢仲豪等采用ANSYS软件建立了大断面圆坯连铸凝固传热与应力计算模型,并结合原位分析与扫描电镜检测结果,揭示了大断面连铸圆坯中心裂纹成因,并提出了控制措施。WU C H等计算了非均匀冷却条件下板坯连铸凝固传热过程,并在此基础上计算了轻压下理论压下量、热收缩变形及坯壳鼓肚变形,为设定轻压下工艺、铸机基础辊缝与合理冷却工艺提供了理论依据。潘文锋等采用三维模型计算了板坯连铸过程凝固传热规律,对比分析了不同二冷喷嘴安装方式下铸坯宽向温度分布特征,据此优化了喷嘴安装方式,铸坯宽向冷却凝固均匀性得到显著改善。蔡兆镇等基于不同冷却工艺下微合金钢铸坯角部温度数值计算结果,成功开发应用了铸坯角部晶粒超细化控冷工艺,有效解决了微合金钢铸坯角部横裂纹问题。王少伟等建立中碳钢板坯连铸过程凝固传热模型,定量揭示了元素偏析量、钢水黏度与铸坯中心固相率关系,制定了最优轻压下区间。高向宙等针对宽厚板坯连铸过程凝固传热规律开展了数值模拟,对比分析了不同浇铸工况时的特征点温度与两相区长度等规律,为轻压下工艺制定提供了数据支撑。本文以某厂连铸板坯为对象,针对其横断面建立了二维凝固传热模型,计算分析了连铸过程中的铸坯特征点温度、芯部固相率、坯壳厚度,并与轻压下系统在线热跟踪模型计算结果进行了对比,在此基础上针对二冷配水及轻压下区间开展了优化,并采用优化后的工艺进行了工业试验,有效改善了板坯内裂纹与中心偏析。

2、精选图表

3、结论

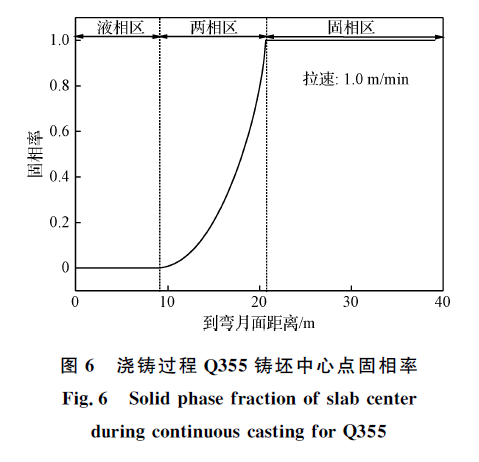

(1)针对原工艺条件下铸坯二冷凝固传热过程开展了仿真计算,得知凝固终点之前,铸坯心部温度缓慢降低,凝固终点后快速下降;拉速为1.0 m/min时,两相区长度约11.67 m,结晶器出口坯壳厚度约为14.4 mm,拉速每增加0.1 m/min,两相区长度增加约为0.92 m,结晶器出口坯壳厚度减薄约为0.25 mm;二冷6~8区及空冷区开始阶段存在较大回温趋势,且坯壳整体温度较高,8区末端铸坯宽面中心温度约为1 032 ℃。(2)拉速为1.0 m/min时,与所开发二维凝固传热模型相比,轻压下系统的在线热跟踪模型计算凝固终点靠前约1.4 m。(3)基于凝固传热计算结果,对二冷配水与动态轻压下区间进行了优化,二冷比水量由0.42 L/kg增加至0.56 L/kg,动态轻压下区间由fs=0.3~0.7优化为fs=0.5~1.0。工艺优化后,铸坯内裂纹得到明显改善,中心碳偏析由1.23降低至1.09。