15358968703

高液位浸入式中间包快换工艺

摘要:中间包快换技术是减少停浇及生产准备次数,提高板坯铸机作业率的重要手段。介绍了首钢股份迁安钢铁公司高液位浸入式中间包快换的要点和技术特点,同时与低液位中包快换技术进行了对比。结果表明:高液位浸入式中间包快换技术在中包快换效率、接痕凝固均匀性、事故快速处理等方面优势明显,在行业中具有推广价值。

关键词:板坯连铸;中间包快换;高液位浸入式;连浇

0 引言

首钢股份公司炼钢作业部拥有4台奥钢联弧形双流板坯连铸机,具备年产800万t成品钢坯的生 产能力,浇铸钢种包括管线钢、IF 钢、电工钢、压力 容器钢、集装箱板等20 多个大类400多个牌号。为 了进一步提高连浇炉数及异钢种连浇能力,公司结 合板坯连铸机及配套设备的特点,不断优化中间包 快换工艺。从低液位中间包快换技术发展成高液位 浸入式中包快换技术,极大地提高了快换效率及快 换成功率。

1 连铸机技术参数

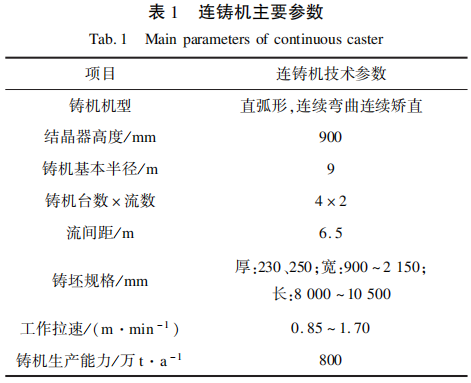

连铸机的主要技术参数如表1所示。

2 中间包快换工艺

2.1 低液位中间包快换技术

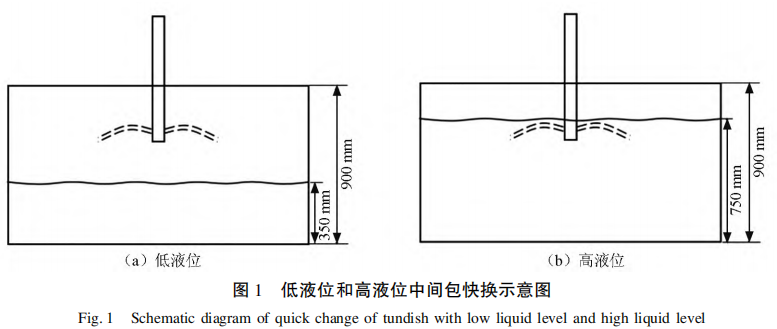

低液位中间包快换是指在快换过程中,塞棒关 闭后以 0.1m/min 拉速将尾坯拉至距结晶器上口 550mm位置后,停止拉矫机和结晶器振动,待新包 到位后,中包称重涨至 20t时开浇,中间包快换完 成,如图1(a)所示。

开浇时,结晶器液位距结晶器上口550mm,浸入式水口侧孔未浸入到结晶器液面以下,相当于以结晶器内铸坯作为引锭头进行的二次开浇操作。目前国内大部分企业采用低液位中间包快换技术。

2.2 高液位浸入式中间包快换技术

高液位浸入式中间包快换是指在快换过程中, 将结晶器液位控制在距上口 70mm 位置时关闭塞棒,拉矫机以0.1m/min 速度爬行5s 后停机,停机 时结晶器液位距上口 150mm。待新包到位后,中包称重涨至10t 时开浇,中间包快换完成,如图1(b) 所示。

开浇时,结晶器液位距上口 150mm,浸入式水口侧孔浸入到结晶器液面以下,即在保持结晶器内高液位的情况下完成中包快换。

3 中间包快换技术要点

中间包快换过程存在一定的风险性,快换过程中衔接不顺很容易造成快换失败,严重时甚至会造成溢钢、漏钢、卧坯事故[1]。中间包快换是否成功的关键在于精细的准备工作及顺畅的过程操作。

3.1 准备工作

3.1.1 新包准备与预对中

新包的准备工作主要包括新包检查、塞棒安装、氩气接头安装检查等基础工作。基本备包工作完成后,需采用专用对中工具对新中间包进行预对中,确保新包在烘烤前在内外弧方向处于中心位置,新中间包到位后无需进行对中便可直接开浇。预对中操作是提升中间包快换效率的关键步骤。

3.1.2 中间包及浸入式水口烘烤

新包准备工作完成后,在中包快换前3h开始烤包,确保烘烤温度大于1350℃。浸入式水口采用在线烘烤的方式,烘烤前采用渣棉将水口与烘烤炉之间的缝隙填充好,保证水口烘烤效果[2]。

3.1.3钢水过热度控制

中间包快换前后钢水过热度是决定快换成败 的重要因素[3,4]。针对中间包快换前后炉次,精炼工序需要结合生产计划将精炼结束温度按上限控制,同时大包岗位需中包快换前炉次增加手动测温频率,确保中包快换前中间包钢水过热度大于20 ℃,防止中包快换前钢水过热度低造成快换失败。

3.2 过程控制

3.2.1 钢水温度控制

中间包快换前,大包岗位要对中间包内的钢水进行手动测温,确保中包快换前中间包过热度大于20 ℃,防止在浇铸后期钢水温度低冻流,造成快换失败。快换后第一炉钢水的过热度按中上限控制, 这是由于在中间包快换后,新包温度只有1350 ℃, 当大包开浇,钢水进入中间包时由于二者温差较 大,会使得钢水温度骤降,钢水温度低容易造成垫 棒或开浇失败,导致中间包快换失败[5,6]。

3.2.2 渣条的处理

在中间包快换过程中,爬行停机后结晶器内壁 附近会产生大量渣条。大块渣条的存在会堵塞渣道,阻止液渣流入坯壳与结晶器内壁,造成摩擦应力增大,影响铸坯表面质量,严重时造成粘结漏钢。

对于大块渣条,必须用捞渣棍挑出,特别是结晶器内外弧及窄面的渣条,无法捞出的将其挑至结晶器中间,防止半凝固的钢水捕捉到渣皮发生接痕部位漏钢[7,8]。

3.2.3 结晶器液位控制

高液位浸入式中间包快换开浇时岗位无法看到水口吐出孔的钢流状态,开浇时塞棒开度过大, 容易造成较大的液位波动,接痕部位卷入保护渣;塞棒开度过小,容易造成接痕位置钢水填充慢,凝固不均匀发生漏钢。因此,开浇过程中对钢水铸流的控制至关重要,必须合理控制塞棒开度,使钢流均匀流入结晶器。

3.2.4 技能熟练度及快换时机把握

高液位浸入式中包快换存在一定的风险性,主要表现为开浇时无法看到水口吐出孔的钢流状态。需要各岗位作业人员充分完成准备工作,同时熟练掌握各项操作技能,准确把握快换过程中时间节点。通过多次中间包快换实践总结经验,进一步优化操作,才能以最快的时间顺利完成中间包快换。

4 高液位浸入式中间包快换技术特点

4.1 快换时间明显缩短

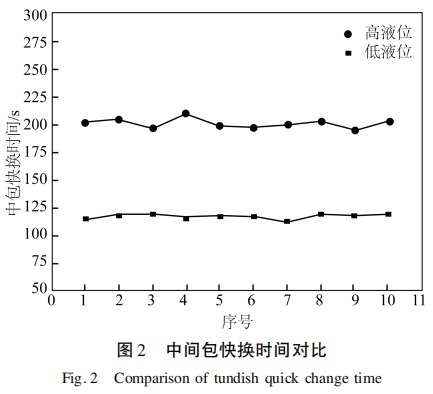

高液位中间包快换时结晶器液位距离上口150mm时可以直接进行换包操作,与低液位中间包 快换相比省去了低拉速将坯壳拉至结晶器低位的过 程,同时中包开浇后可以立即启动拉矫机。图2对比 了两种中间包快换方式下的快换时间,可以看出高液 位中间包平均快换时间117s,低液位中间包平均快换时间201s,高液位中间包快换时间缩短84s。

4.2 接痕均匀,漏钢风险小

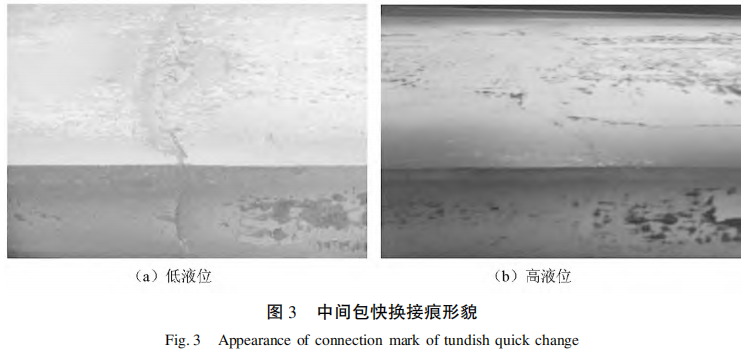

接痕漏钢主要发生在换水口和中包快换接痕位置[9] 。从图3接痕形貌看,采用高液位中间包快 换时接痕位置凝固更均匀。这是由于高液位中间 包快换过程爬行停机时间短,坯壳凝固收缩小,同 时中包开浇时水口浸入到液面以下,减少了液位波 动及保护渣的卷入,接痕坯接痕位置凝固均匀。而 低液位中间包快换时间较长,结晶器内坯壳收缩严 重,开浇后钢流冲击液面波动大,液面上涨时捕捉 部分保护渣,导致铸坯大面及窄面接痕位置钢水填 充不均匀,造成接痕漏钢[10]。

4.3 方便紧急停浇

中间包快换过程中一旦发生大包不自开、低温冻流等紧急事故,高液位中包快换情况下结晶器内钢水液位处于高位,便于浇钢工快速捞渣封顶,减少滞坯、卧坯风险。

4.4结晶器溢钢风险增加

由于快换过程中结晶器内钢水液位仅比正常 浇钢液位低 50 mm,同时水口侧孔浸入到液面以下 开浇,开浇过程中浇钢工无法看到侧孔钢流大小, 一旦发生中包垫棒或塞棒开度过大,钢水会瞬间填 满结晶器,造成溢钢事故。尽管此种快换存在结晶 器溢钢风险,但是通过精细操作、提升耐材质量能 够避免。

5 应用效果

目前高液位浸入式中包快换技术已经在首钢 股份公司4台连铸机成熟应用,并于2019年底年创 下了508 炉最高连浇记录。2020 年月平均中包快换次数60次,极大地减 少了停浇准备时间,提高了铸机生产效率。

6 结语

在连铸高效化的行业背景下,中间包快换技术能显著提高铸机作业率。高液位浸入式中间包快换技术在提高中包快换效率和改善接痕坯凝固均匀性方面优势明显,对于提高中间包快换成功率、降低接痕坯漏钢风险具有积极意义。