阳春新钢铁高线辊环炸辊原因分析与控制

摘 要:针对刚投产的阳春新钢铁轧钢厂高线碳化钨辊环炸辊现象,通过现场跟踪,对影响碳化钨辊环炸辊的原因进行详尽的分析,采取积极的相应控制措施,有效地改善了高速线材的碳化钨辊环炸辊事故,经济效益显著。

阳春新钢铁有限责任公司地处广东省阳春市,为适应市场需要,提高公司生产效益,公司下辖的轧钢厂高线(规模为φ5.5~φ16mm高速线材120万吨) 于2010年12月份正式投入生产。

该高线主要由粗轧机组、中轧机组、预精轧机组以及精轧机组等五大部件组成。粗轧机组按单线布置,其余机组按双线布置,共由41架轧机组成。粗轧机组共5架(φ550×5),为平平立平立布置。中轧机组共8 架(φ550×2+φ450×4+φ350×2),为全水平辊轧机。预精轧机组8 架(双线,每线4架)为二辊悬臂式(φ285×4×2),平/立交替布置。精轧机组20架(双线,每线10架),为二辊悬臂式(集体传动,φ228×5+φ170×5),45°顶交布置。

由于气候等诸多方面原因,轧钢厂双高线的辊环和锥套受潮、锈蚀,出现辊环炸辊等问题,为此公司成立了技术小组。通过现场跟踪,找出影响辊环炸辊的原因,并制定相应的控制措施,以便解决辊环炸辊问题,从而达到生产稳定运营的目的。

钢坯先从粗轧机组进去,然后到中轧机组,再到预精轧机组,最后到精轧机,其主要生产工艺情况如下:

1) 钢坯在粗轧机组中单根轧出后,轧件在1#飞剪中分别切去头部和尾部(事故时亦可将轧件碎断),而后与粗轧机组脱开,由一台分钢器导入双线轧制线中的A线(或B 线)位置,由辊道送入中轧机组进行双线轧制。粗、中轧机组内部采用微张力控制轧制;

2) 中轧机组轧出的轧件经导槽分线后,先在2#飞剪(双线) 中分别切去轧件头部和尾部(事故时亦可将轧件碎断),再进入预精轧机组轧制,在预精轧机组各架之间均设有气动立式活套,使轧件在此区域实现无扭、无张力轧制,从而保证进入精轧机组轧件尺寸精确;

3) 轧件出预精轧机组后,经预水冷冷却后,在3#飞剪处切头、切尾。轧件经侧活套进入精轧机组轧制。若轧件在精轧机组内发生事故,精轧机组入口处的卡断剪立即启动,将轧件切断,防止后续轧件继续进入精轧机,同时3#剪碎断功能启动,将轧件碎断;

4) 精轧机组为顶交45°型的无扭轧机,10机架集体传动、悬臂式碳化钨辊环,轧件在精轧机组之间实行单线无扭转的微张力轧制,将轧件轧成高尺寸精度、高表面质量的线材产品。根据不同的产品规格,轧件在精轧机组中轧制若干道次。在生产φ5.5~7mm的线材时,精轧机组保证终轧速度为95m/s。

出于优化成本的考虑,辊环采用的是硬质合金碳化钨。通过对辊环炸辊现场进行分析后,得出原因如下:

1)由于广东阳春多湿雨,现场环境比较潮湿,辊环和锥套暴露在空气中受湿气影响锈蚀,造成辊环炸辊;

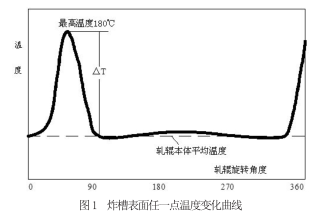

2)轧制时轧槽表面任一点温度变化曲线见图1。从图1看出,轧槽表面温度反复升降,产生交变热应力和热疲劳裂纹,而且高温对轧槽表面有热腐蚀。为防止辊环破裂,延缓微裂纹的扩展,延长辊环寿命,提高辊环冷却的效果非常重要。辊环冷却的效果不良,辊环最高温度、辊环本体平均温度及温度差△T将进一步提高,引起轧槽热裂纹与热腐蚀扩展加快、降低轧增轧制量,甚至导致裂纹扩大,这是引起辊环炸辊的主要原因;

3)轧槽轧制到一定时间,微裂纹逐步扩大、延长和加深,最后造成辊环炸裂;

4)辊环的装配没到位,造成辊环锥套与辊轴抱死,锥套损坏,辊环炸辊;

5)辊环是一种脆性材料,重量又大,非常容易碰坏。

根据粘结相的含量、种类和化学成分,WC晶粒大小,材料的孔隙度,碳的含量,显微组织结构和晶粒形貌等原材料差别及制备工艺的不同,可以设计出不同牌号的辊环。不同牌号的硬质合金辊环,其硬度和强度有别,适用于不同机架,要正确选择。

辊环的硬度和耐磨性来源于碳化钨,而韧性和强度则依赖于粘结相金属。粘结相含量高,韧性和强度好,抗冲击和热裂纹能力好,适用于轧制力大和轧机精度要求较差的前面机架;碳化钨含量高,硬度和耐磨性好,韧性和强度相对较差,适用于轧制力小,轧机精度高的后面机架,可保证成品尺寸精度。

根据广东阳春的地理位置,选择YGR系列硬质合金辊环,该系列各牌号合金均加入Ni、Cr元素,可以显著地改变硬质合金在700~1000℃时暴露于空气中的抗氧化性,在酸性溶液中的抗腐蚀能力也相应提高,还可改善硬质合金的高温性能,使合金具有高的抗热裂纹和耐腐蚀能力。适于PH≤7.2的微酸性环境和在高的轧制速度下使用。

冷却水是辊环的生命,针对现场的实际情况,要求对冷却水做到以下几点监管:

1)水量及水压:槽宽小于0.5″水量控制在18m³/架·小时以上,槽宽0.5″~1.0″水量控制在20.5m³/架·小时以上,槽宽1.0″~1.5″水量控制在22.7m³ /架·小时以上,槽宽1.5″~2.0″水量控制在25m³ /架·小时以上。加强水阀的点检,保证冷却水管喷头处水压要求在3~7bar。

2)水中固体粒子的含量,冷却水中的固体粒子在轧制时如同磨料的作用,对辊环中粘结相(钻或镍钻) 有磨蚀作用,由于轧制速度高、轧制压力大,这种作用是严重的。它将使轧槽的微裂纹较快的扩大和延长。因此,每月要求流体对水质进行送检,保证冷却水的质量。

3)加强点检,作业车间停轧、检修,必须有专门的岗位人员对水管进行检查,并保证冷却水管对正轧槽。

一般来说,轧槽微裂纹达到0.2~0.4mm 时就应进行下线修磨,这种裂纹深度被认为是较安全的,这时的轧制量是较合适的,通常为下列范围:

轧辊锥套和上机组装要严格按设计工艺要求的精度进行,轧辊与机架辊轴及锥轴套之间要求合适的配合,不能过紧或松动。镶套辊的合金与钢套之间的间隙应适当,使钢套与合金之间有一定间隙填充粘结剂。

在轧辊锥套和上机组装时,辊、轴、套的装配面要用清洗剂擦洗干净,面无油、无锈及其它杂物,在装配时严禁用铁锤敲打和其他重器敲击,以防装配面损坏。

下线后必须对锥套进行检测,不能满足要求的锥套进行报废处理。轧辊在开箱后的检查、加工、入库、上机、下机、修磨等应单个放入坚固木盒或有坚固隔板的大木箱,每格放置一个,进行搬运转移。修磨加工时也应分开存放,不可挨个重迭或接触。

技术组从硬质合金辊环牌号,冷却水,轧制过钢量以及辊环过程质量等这四个方面着手,结合现场情况开展了一系列工作,制定了非常有效的控制措施,成功解决了辊环炸辊问题,提高了生产的稳定运营。该方法亦可为类似辊环炸辊问题提供一定的技术参考。

1) 选取硬质合金辊环牌号时,要结合地理位置,避免辊环锈蚀。

3) 控制轧制过钢量,使轧槽微裂纹深度在安全区域内。

2023/11/03 16:06:36

812 次