15358968703

红钢棒材螺纹钢生产线降成本生产实践

摘要:介绍了红河钢铁有限公司轧钢厂棒材生产线成本控制面临的困难,棒材生产线设备水平不高,坯料供应不充足,技术管理低效,通过采用专坯专供提高成材率、控冷细晶化工艺优化和备件功能承包等措施,棒材技术经济指标进一步改善,成本进一步降低,成材率指标同比提高0.14 %,备件使用费用降低4.15 元/吨,降本增效1821.49 万元/年。

1 前言

棒材产品是钢铁工业中的重要产品之一,其中棒材产品主要用于房屋、桥梁、道路等土建工程建设。随着国内粗钢产量的降低,低成本制造成为赢得市场竞争力的关键因素,多数企业采用提高坯料质量,提高热送热装率,以及切分轧制等方法降低生产成本,武钢集团昆钢股份红河钢铁有限公司(简称红钢)地处滇南小城,原料运输成本高于同类生产线,棒材生产线设备水平不高,坯料供应不充足,技术管理低效等问题制约着棒材生产成本的降低,与此同时面向建筑行业的棒材生产线已经显现出较大面的亏损,较好的企业也已进入微利时代,分析制约成本降低的关键性可控原因,如何减少原材料消耗和成本投入,实现棒材的低成本生产显得重要。

2 国内棒材螺纹钢生产线成本影响因素

直条螺纹钢筋(俗称“棒材”)主要采用转炉→连铸→棒材轧机工艺路线生产,炼钢通过转炉冶炼、吹氮(氩)精炼或LF炉精炼获得成分稳定和洁净度较高的钢水,再通过方坯铸机生产出外在及内在质量较好的铸坯供轧钢轧制。轧制工序上,入热炉前设置“抛丸.超声波探伤”或“磁粉探伤.修磨”生产线,辅助外观检验,提高入炉坯料质量,降低中间轧损[1];在加热方面,目前钢坯加热炉多采用双蓄热侧进侧出全梁式步进炉,可将空气、煤气同时预热至1 000 ℃左右,可使用高炉煤气等低热值燃料[2-5]。蓄热式加热炉具有低燃耗、高效率、自动化程度高、炉内温度分布均匀等优点步距可调,钢坯头尾温差可控制在30 ℃左右,热坯加热只需要50多分钟就能达到轧制温度,可大幅降低钢坯的氧化烧损量,提高金属收得率,减少了中间金属损失,提高了产能。棒材轧钢过程中影响成本的主要因素有钢坯加热过程中烧损、轧制过程中切头切尾、轧废、短尺废钢、负偏差率的控制,此外,轧制或控冷工艺对成分的控制对成本控制也有一定的影响。

目前各个钢厂依据不同的设备和生产工艺条件,通过提高材产能降低生产成本。在部分企业人工成本较低,也成为降低成本的一项重要举措[6]。在运输条件便利的企业,可以明显增加先进设备的投入,提高生产能力和降低人工成本。

3 红钢棒材螺纹钢降成本控制措施

3.1 提高成材率降成本

红钢螺纹钢筋棒材生产线立足现有生产设备工艺的基础上,根据棒材生产线生产的L12 mm-L28 mm不同规格和产品的倍尺方案以及生产实践经验,实施坯料定重供应,大限度减少坯料重量不统一导致的非定尺,较好地解决了直条螺纹钢筋成材率提升困难的问题,突破了依靠控制重量负偏差来提高棒材成材率的传统思维方式,实现了从控制坯料重量提高成材率的重大转变,钢坯重量差异导致的不适应性和切损严重得到有效控制,成材率得到稳步提升,红钢合并了以前较多而不是应生产需求的物料代码,转化为可以实际操作的定尺长度,目前采用4个规格坯料进行轧制,结合生产实践进行了精细调整,专坯专供稳定率达到75%以上,对Φ12~Φ32 mm直条螺纹钢筋成材率指标产生了直接影响,成材率每提高0.1 %,可降低吨钢成本2.36元,按2016年合计轧制69.43万吨棒材产品,降低成本22.93万元。

3.2 工艺优化降成本

3.2.1 切分轧制技术优化红钢棒材生产线

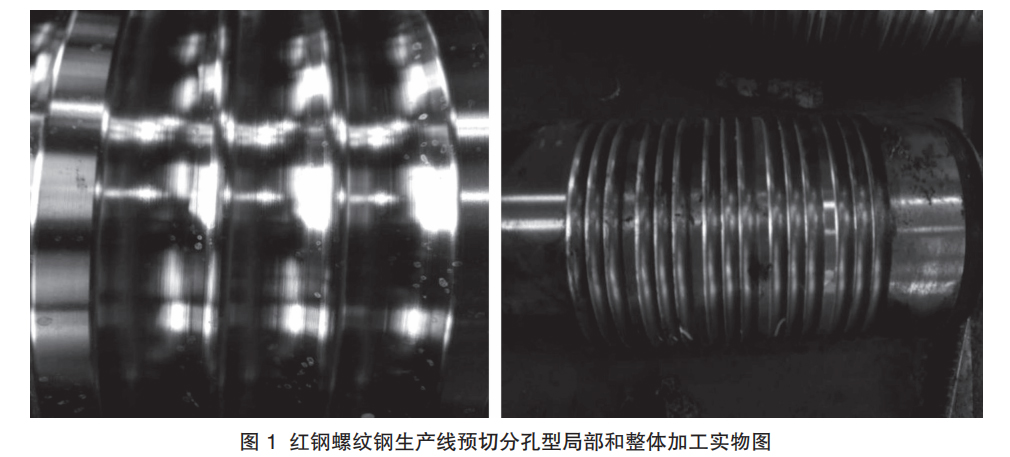

原有设计为Φ550×3、 Φ500×3、Φ400×6、Φ320×6(其中三架为平立可转换)高刚度短应力线轧机组成的全连轧生产线,现有主要产品为Φ12~Φ32 mm的直条螺纹钢筋,其中Φ12、Φ14螺纹钢采用四切分法生产(Φ12预留四切分轧制),Φ16为三切分轧制,Φ18、Φ20、Φ22以二切分法生产,其它规格螺纹钢为单根轧制,切分轧制占比为67 %,切分生产的棒材产品占产品比例的76~86 %,切分轧制机时产量由155.51 t/h提高到156.39 t/h,按照每吨钢材130元的利润计算,每年可实现利润为91.92万元,同时也是降低的成本量。切分轧制工艺的应用具有生产率高,产量提升大等优点,优化棒材切分轧制技术,减少了工艺事故,红钢棒材生产线目前采用的切分轧制类型中,以四切分轧制技术较为困难,棒材生产线将机架数量优化至16个架次,减少了两个机架的使用,对关键道次的孔型加工(切分和预切分)做追踪记录,加工实物如图1,对轧辊孔型尺寸精度进行了严格检查,对每次切分轧制的工艺进行总结,逐渐将对钢事故降低了20 %,减少堆钢吨位95.48吨,按照2016年的累计成材率101.17 %计算,直接降低生产成本38.63万元。

3.2.2 粗中轧孔型及导卫共用技术优化

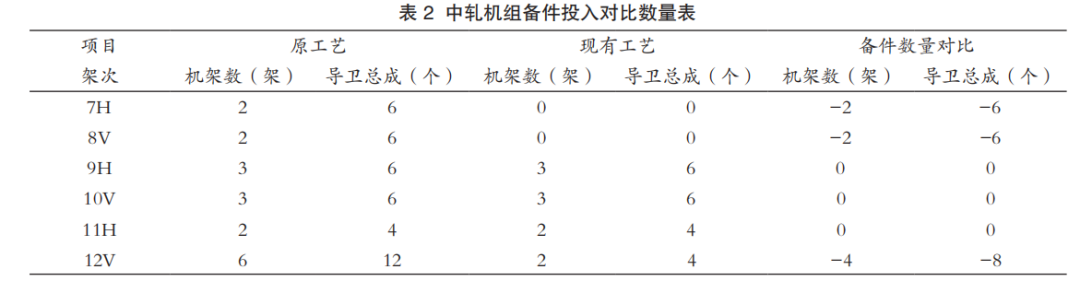

轧机孔型系统采用椭圆-圆孔型系统,红钢棒材生产线结合目前的工艺要求和将成本需要,采用棒材生产集成工艺[7,8],先后组织实现粗轧无槽轧制技术应用,同时实现165方坯与150方坯工艺共用,轧辊投入量和加工量大幅减少,粗轧轧辊年消耗量由72支减少48支,每支轧辊15 639.28元计算,降低成本为37.53万元。针对中轧机组的三种不同孔型系列,对中轧孔型进行了合并,仅出口孔型采用2种圆孔,能够满足L12、L14四切分技术、L16三切分技术、L22两切分技术改造和应用,工艺共用程度增强,高轧制速度由15.8 m/s降至13.5 m/s,提高了轧制稳定性,设计能力80万吨棒材生产线,实际高产量达到1 127 217.909吨,集成优化工艺降低了备件投入量,减少了2个650KW的电机使用,降低电费235.03万,减少了6支中轧轧辊的使用,降低成本23.68万元,减少导卫总成20个,降低成本16万元,每年累计降低成本247.71万元。

3.2.3 控轧控冷工艺优化

红钢控制轧制的主要内容是控制加热炉的开轧温度满足各规格要求,控制轧制道次的平均延伸系数约为1.25,切分变形道次不小于14道次,以控制再结晶过程。加入适量微合金元素使钢的再结晶开始温度升高很多,同时适当地降低轧制温度,从而使多道次变形的效果叠加,使再结晶在较大的变形量和较低的温度下进行,达到晶粒细化的目的。

通过轧后控制冷却工艺改变了相变前奥氏体组织,增加了奥氏体向铁素体转变时铁素体晶粒的形核位置及形核速率,降低了铁素体的晶粒尺寸,从而细化了铁素体晶粒。采用轧后控冷工艺能够在不降低轧材韧性的前提下,进一步提高钢材的强度,红钢棒材生产线通过控制轧制速度和冷却水量的匹配,速度不高于14.5 m/s,水压力不小于1.98 MPa,实现轧件的加速冷却控制及实现轧件所要求的开冷温度、终冷温度和冷却速率。

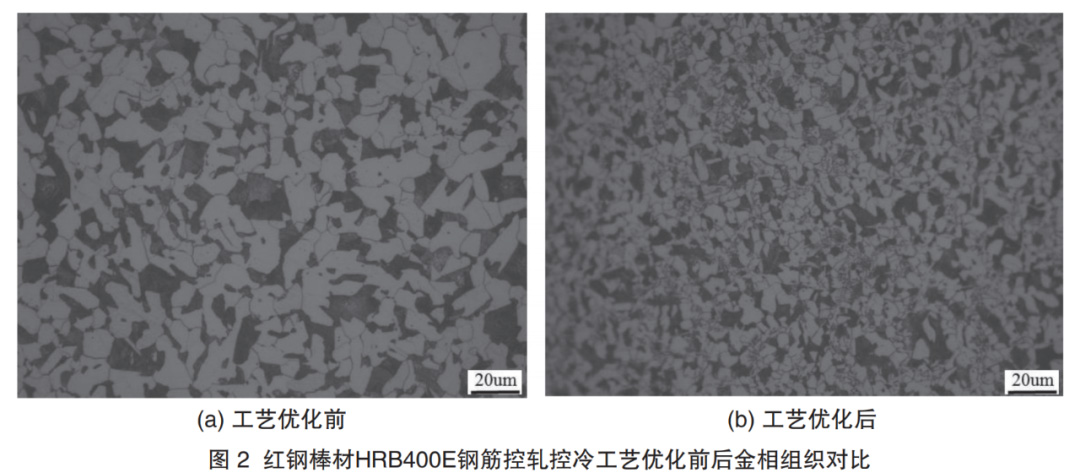

通过开展控冷工艺的优化,目前红钢HRB400E钢筋铁素体晶粒晶粒度由工艺优化前的9.0级提高目前的10.5~11.0级,获得了显微组织和工艺力学性能符合抗震要求的钢材。通过对轧制和控冷工艺优化,红钢螺纹钢棒材坯料的锰含量同比降低0.08~0.10 %,吨钢成本降低约为10元,按照2016年产量69.43万吨计算,累计降低成本694.3万元。

3.3 备件承包降成本

红钢棒材生产线加大推进具备功能性条件项目的承包幅度,合理降低生产成本[6],轧钢厂先后组织完成了对部分行车功能性承包,承包后原天车工填充至各生产大班,一定程度弥补了此前各生产班组人员紧缺的现状。同时,棒材生产线通过对部分生产备件进行功能承包,如棒材飞剪刀片,棒材1#~12#机架无槽轧制轧辊、导卫等功能性承包,实施的功能承包备件综合承包单价为10.63元/吨材,较功能承包前的消耗14.48元/吨材降低了4.15元/吨材,每年可减少生产备件消耗726万元以上。

4 应用成效

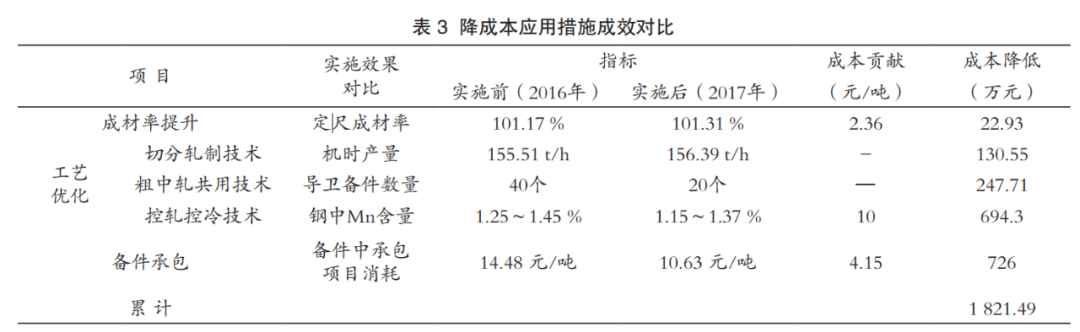

各项措施实施前,棒材螺纹钢生产线指标较昆钢股份其他生产基地较为落后。通过专坯专供的实施,成材率指标提高0.14 %,成本降低22.93万元;实施工艺优化,降低成本1 072.56万元;对备件实施功能承包,降低成本726万元。各项降本措施对成本的贡献数据详见表3所示。

5 结论

1)红钢棒材螺纹钢生产线通过实施专坯专供,稳定率达到75 %,综合成材率由101.17 %提高到101.31 %,降低生产成本22.93万元;

2)通过工艺优化,红钢棒材螺纹钢机时产量提高0.88 t/h,堆钢次数降低30.4次,降低成本130.55万元;通过在粗中轧孔型和导卫使用上实现共用,减少导卫20个;通过实施轧后控冷工艺,钢中Mn含量同比降低0.08~0.10 %,累计降低棒材生产成本1 072.56万元;

3)红钢棒材螺纹钢生产线通过提高成材率指标、工艺优化和采用备件功能承包3项主要措施,降本增效1 821.49万元,轧钢技术经济指标得到进一步改善。