15358968703

钢铁冶炼过程不同工序除尘灰形貌和成分研究

摘要:钢铁冶炼过程中会产生大量污染物,每年的烟粉尘排放量巨大,颗粒物是钢铁企业烟粉尘的主要成分,本研究对钢铁生产过程中不同企业不同工序产生的除尘灰进行了表面形貌和成分含量对比分析,发现不同工序除尘灰成分及颗粒形貌存在较大差异,不同企业同一环节的除尘灰成分含量也有很大不同,所有工序除尘灰中均含有14%~94%的Fe2O3,具有较高的分级回收利用价值.

关键词:钢铁冶炼;除尘灰;形貌;成分

钢铁行业是国家的支柱性产业,也是高耗能、高污染行业,一直是减排环保所关注的焦点行业.颗粒物是钢铁行业主要污染物之一,近几年来钢铁行业颗粒物排放量一直是工业领域排放的重头.国内目前烧结、球团颗粒物在烧结机、球团焙烧设备设施限值为50mg/m3,在烧结机机尾、带式赔烧机机尾及其他生产设备限值为30mg/m3[1].炼铁颗粒物排放标准在热风炉限值为20mg/m3,在原料系统、美分系统、高炉出铁厂、其他生产设施限值为25mg/m3[2].炼钢工序颗粒物排放标准在转炉(一次烟气)限值为50mg/m3,连珠切割及火焰清理、石灰窑、白云石窑焙烧限值为30mg/m3,钢渣处理限值为100mg/m³,铁水预处理(包括导管、扒渣等)、转炉(二次烟气)、电炉、精炼炉及其他生产设施限值为20mg/m3[3].扎钢颗粒物排放标准在热轧精轧机及废酸再生工艺限值为30mg/m3,其他设施限值20mg/m3[4].而2018年河北最新发布钢铁工业超低排放标准,除转炉一次烟气和钢渣处理限值50mg/m3,废酸再生限值30mg/m3外,其他工序颗粒物排放限值均为10mg/m3,是目前全球钢铁行业最严标准[5].虽然钢铁行业烟粉尘排放总量整体呈现下降趋势,从2012年的43.78×105t降低到了2015年的40×105t以下,但直至2017年烟粉尘排放量仍有33.22×105t左右,运用MFA(物质流分析法)定量分析得出钢铁行业烟粉尘排放量为648.08g/t钢[6-8]研究分析整个钢铁冶炼流程中的粉尘可以为追踪粉尘来源、提出具体控制措施。但是,目前钢铁冶金领域内粉尘研究多为针对钢铁行业某一单独工序或环节所产生的颗粒物进行分析研究,对于不同工序不同环节除尘颗粒物的系统分析对比方面的研究较少.文中结合国家环保要求较高的京津冀典型地区不同工序除尘灰的颗粒形貌及成分组成[9-15],研究分析不同工序除尘灰之间的联系与差异,以期为钢铁冶炼过程中颗粒物的控制及利用提供参考.

1、试验原料与方法

1.1 除尘灰来源

针对焦化、烧结、炼铁、炼钢四大工序,对京津冀地区三个钢厂干熄焦、焦炉烟肉、烧结机头、高炉出铁场、高炉矿槽、铁水预处理、转炉除尘、精炼炉除尘等不同工艺环节产生的除尘灰进行取样分析.

1.2试验方法

除尘灰形貌采用SEM分析.取金属片一张,保持表面清洁,将导电胶粘附在其表面.之后把除尘灰样品均匀撒在胶体表面,用洗耳球吹去未粘附的粉末.表面喷碳后进行SEM分析,观察颗粒形貌.

除尘灰成分采用XRF分析.将除尘灰烘干,磨细,之后采用X荧光光谱分析仪分析除尘灰成分.

2、结果与分析

2.1 钢铁企业除尘灰颗粒形貌

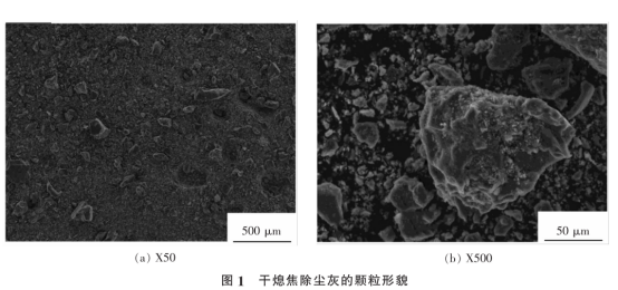

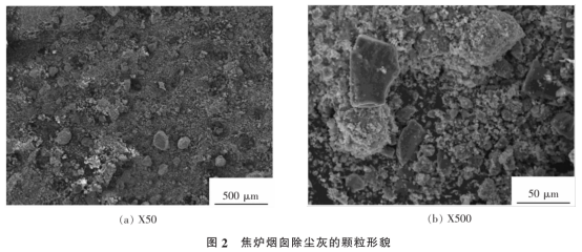

2.1.1 焦化工序除尘灰颗粒形貌

焦化工序选择干熄焦除尘灰和焦炉烟肉除尘灰进行SEM分析,其表面形貌见图1和图2.干熄焦除尘灰和焦炉烟肉除尘灰的颗粒形貌对比表明,焦化工序不同环节除尘灰表面形貌差异主要表现为颗粒形状、尺寸分布等.在同等倍数下焦炉烟肉除尘灰的颗粒物尺寸差异相对于干熄焦除尘灰较小,有大量块状或板状颗粒,表面较为平整,同时存在大量沫状颗粒物,有粘结现象.干熄焦除尘灰最大颗粒尺寸可达100pm以上,焦炉烟肉除尘灰尺寸相对较小,最大颗粒尺寸约为50um.

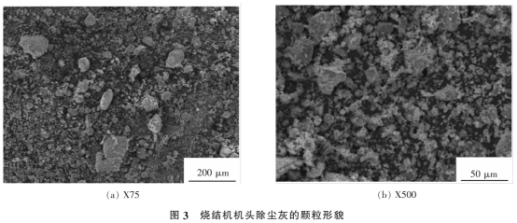

2.1.2 烧结工序除尘灰颗粒形貌

烧结工序除尘灰颗粒形貌见图1,其中(a)、(b)分别是不同放大倍数的SEM照片.从图3可以看出烧结机头除尘灰主要由豆状颗粒及大量细小的屑沫状颗粒组成,其中豆状颗粒物尺寸差异较大,最大颗粒尺寸可达200um,同时颗粒物表面有吸附物.

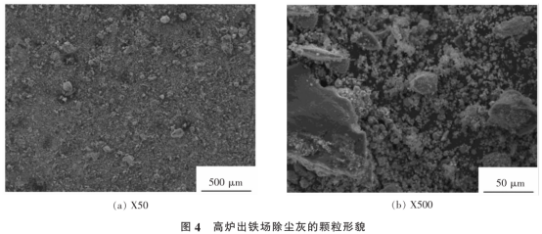

2.1.3 炼铁工序除尘灰颗粒形貌

炼铁工序高炉出铁场除尘灰颗粒形貌见图4.

由图可见高炉出铁场除尘灰由不规则板状、块状颗粒及大量球体颗粒和细小的屑沫状颗粒组成,其中块状颗粒物部分表面光滑平整,部分表面有大量沾附物,最大颗粒尺寸可达150um。

2.1.4 炼钢工序除尘灰颗粒形貌

炼钢工序以转炉除尘灰为研究重点,其中转炉一次除尘灰颗粒较粗,颜色多为黑灰色.转炉二次除尘灰粒度较细,颜色多为红褐色.转炉二次除尘灰的颗粒形貌见图5.

转炉二次除尘灰能明显看到多种不同形貌颗粒存在,其中豆状颗粒物表面极不光滑,有大量球形突起或粘附物,与烧结除尘灰相比存在沟缨和裂纹.同时包含大量不规则薄片状板状颗粒,其表面粘附物很少,最大颗粒尺寸可达150um.

2.2 除尘灰的成分分析

为了进一步寻找更高效的减排环保技术,对钢铁企业各个工序产生的除尘灰进行了成分分析.由于不同企业使用的原料、工艺等都存在很大差异,因此,即使同一工序所产生的除尘灰的成分组成以及物理化学性质也有不同.针对各个典型地区的钢铁企业不同工序除尘灰进行X射线荧光光谱分析,测试结果见表1~表10.表中A、B、C等字母代表不同地区。

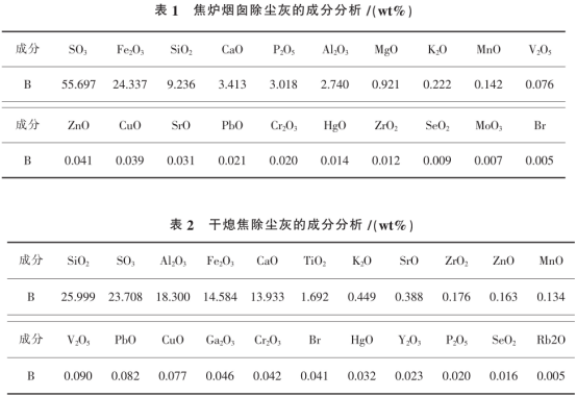

2.2.1 焦化工序除尘灰的成分分析

焦化工序有多种大气污染物片生,其烟尘量大且粉尘粘度大,其中焦炉环节含焦尘量大,干熄焦环节尘量较大需要经过多道除尘环节.本研究以焦炉烟肉和干熄焦环节为典型环节,其除尘灰成分分析见表1、表2.

由表可知,焦炉烟肉除尘灰中SO3含量最高,为55%左右,Fe2O3含量次之,为25%左右,除SiO2含量9%左右外,其余组分含量均在4%以下.干熄焦除尘灰中主要成分为SiO2、SO3、A12O3、Fe2O3、CaO,含量分别为26%、24%、18%、15%和14%左右.综合表9及表10,焦化工序除尘灰中不同环节的主要成分有较大差异,其中干熄焦除尘灰的主要成分有SiO2、CO3、Al2O3、Fe2O3、CaO,另外还含有少量的K20、MnO、MgO等;焦炉烟肉除尘灰主要成分有SO3、Fe2O3、SiO2,总含量在90%以上.与钢铁生产其他工序相比,焦化工序除尘灰的硫氧化物含量相对较高.

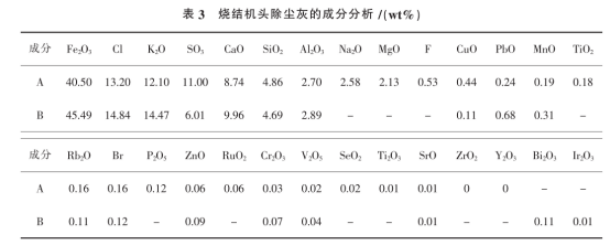

2.2.2 烧结工序除尘粉灰的成分分析

烧结是钢铁生产过程的重要工序,其中全国每年烧结机头产生的电除尘灰可达1500×105t.重点对烧结机头除尘灰成分分析见表3.烧结机头除尘灰XRF分析结果表明,烧结机头除尘灰中的主要成分有Fe2O3,其含量在40%~50%之间,同时含有氯化物和多种氧化物,包括K20、SO3、CaO、SiO2、Al2O3、Na2O、MgO等,其中碱金属K2O、Na2O含量分别为12%~15%及0%~3%,不同地区钢铁企业主要成分含量差异不大.

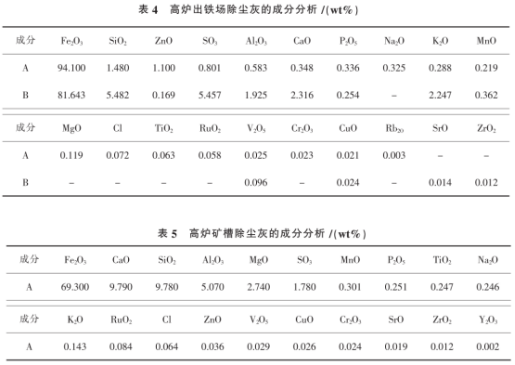

2.2.3 炼铁工序除尘灰的成分分析

炼铁工序颗粒物产生部位有高炉出铁场、高炉矿槽、热风炉等环节,全国每年约产生高炉除尘灰1000万吨,其主要成分为高温再生矿,富含C、Fe、Zn等元素,具有极高的回收利用价值.针对高炉出铁场和高炉矿槽环节除尘灰进行成分分析见表4及表5.

由表4可知,高炉出铁场除尘灰中Fe2O3含量最高,可达80%~95%.此外还有SiO2、SO3等多种氧化物,含量均在6%以内.除尘灰的K20和Na2O含量分别在0.2%~3%及0~0.4%,相对于烧结环节下降了10%左右.不同地区炼铁工序Fe2O3含量差异较大,其他成分含量差异不明显.

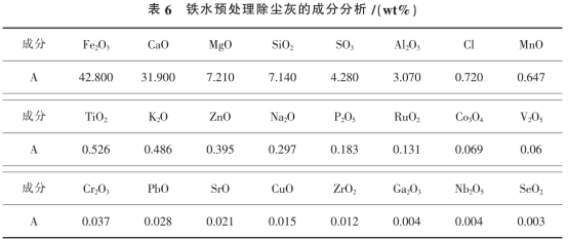

2.2.4 炼钢工序除尘灰的成分分析

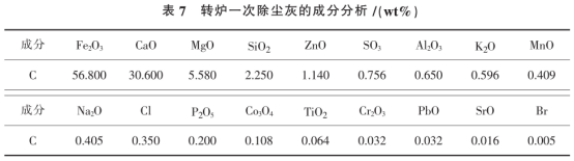

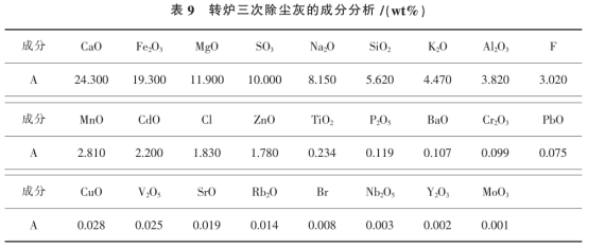

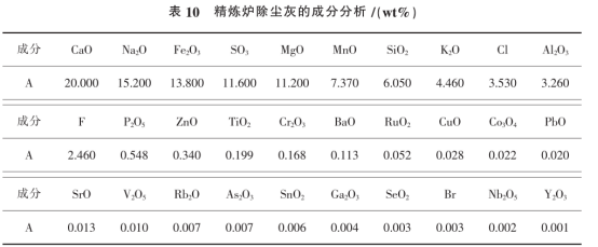

颗粒物是炼钢工序产生的主要大气污染物,主要产生环节有铁水预处理、转炉、精炼等.其中转炉除尘过程分为一次除尘、二次除尘、三次除尘等不同除尘批次所含成分有较大差异,针对炼钢工序不同环节除尘灰的成分分析见表4至表8.

从表6至表10可知,铁水预处理除尘灰中主要成分为Fe2O3和CaO,含量分别为43%和32%左右;此外,MgO、SiO2、SO3、AI2O3等含量在3%~7.5%之间,碱金属K20、Na2O含量为0.5%左右及0.3%左右.转炉一次除尘灰Fe2O3含量为57%,Ca0含量为30%,碱金属K20和Na20含量为0.6%左右及0.4%左右,与铁水预处理除尘灰成分相近,MgO、 SiO2含量略低于铁水预处理除尘灰.转炉二次除尘灰不同地区成分差异较大,其中Fe2O323%~76%CaO含量为12%~35%,碱金属K20和Na20含量分别为1%~3.5%和0~3%,相较于转炉一次除尘碱金属含量呈现增加趋势.转炉三次除尘灰Fe2O3含量为20%左右,CaO含量为25%左右,碱金属K20和Na2O含量为4.5%及8%左右,综合转炉三次除尘灰成分分析,Fe2O3呈降低趋势,碱金属含量呈逐步增加趋势.转炉精炼炉除尘灰Fe2O3含量为14%左右,Ca0含量为20%左右,碱金属K20和Na20含量为4.5%左右及15%左右.转炉工序中精炼炉尘灰碱金属含量最高.

3、结论

1)高炉出铁厂、烧结机机头以及焦炉烟肉除尘灰由大量不规则块状颗粒及絮沫状粉末颗粒组成其大颗粒表面粘附物偏多;干熄焦除尘灰多以大小不一的不规则块状颗粒组成,部分颗粒表面较为平整;转炉二次除尘灰包含片状、块状、及豆状等及其他不规则颗粒物同时包含大量屑沫状颗粒.

2)对比钢铁生产四大工序,焦化工序除尘灰的硫氧化物含量相对较高,烧结工序Fe2O3、C1、K2O、SO3、CaO含量较高,炼铁工序Fe2O3、SO3、SiO2含量较高,不同企业炼钢过程中同一工序所产生的除尘灰的成分组成也存在不同,转炉过程除尘灰随着除尘次数的增加碱金属含量增加,转炉精炼炉除尘灰碱金属含量相对较高,Fe2O3、CaO含量始终较高.

3)不同工序除尘灰中大多含有可观的Fe2O3等具有回收价值的成分,可考虑对除尘灰分级回收利用.