冷轧轧制油的选择及原理

冷轧轧制选择轧制油是否正确,直接影响到轧机的产量和质量. 特别是新建的轧机, 必须选择合适于轧机特点的冷轧油, 才能满足轧制规范和后部工序的要求. 本文根椐武汉钢铁公司冷轧厂五机架轧机, HC轧机及宝钢五机架连轧机组的一些经验和数据, 提出适合于循环系统的冷轧轧制油润滑特性和退火清净性的要求。

无论是原有的轧机或是新建引进轧机, 都有一套满足产品大钢的轧制规范, 都有一个最小的轧制厚度, 要满足该轧机能顺利的生产出最薄的厚度, 必须有相应的具有一定润滑性的冷轧油.体现冷轧油的润清性的一个重要指标是该油品的皂化值, 皂化值越高, 冷轧油的润滑性越好. 但一般来说, 合成酯系列的油品的价格也越高, 因此必须合理侈选择冷轧油的润滑性。

冷轧时变形区中的摩擦系数与冷轧油的润滑性, 亦就是与油品的皂化值有一定的关系. 皂化值越高, 其在变形区中的摩擦系数越小, 而摩擦系数的大小直接决定了该轧机所能轧制的最薄厚度。

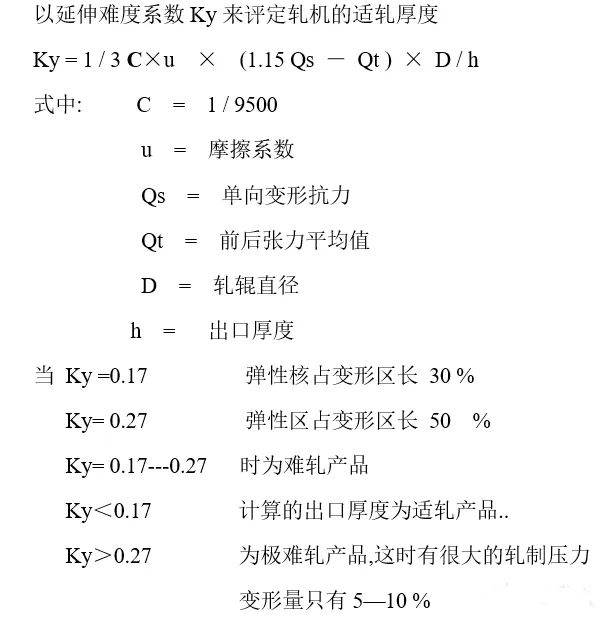

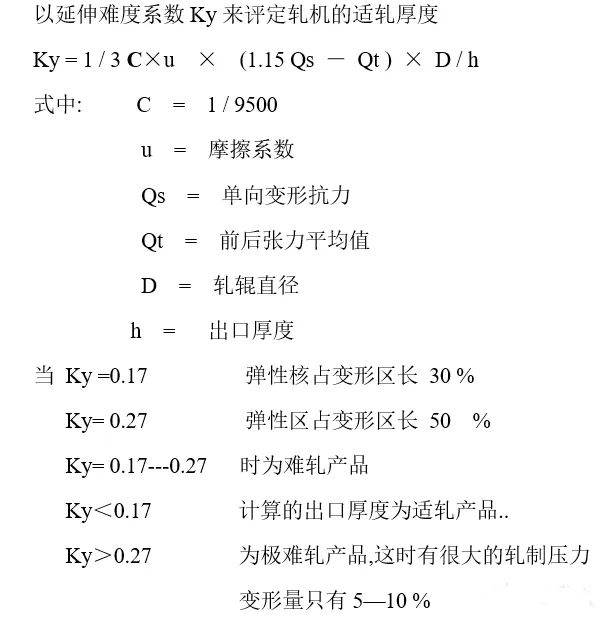

根据冷轧带钢弹性核理论[1], 冷轧带钢时, 在变形区中, 金属可出现得不到压下而转入弹性状态. 并处于变形区的中心部分, 故称弹性核. 弹性核的出现徒然消耗轧制压力而不产生压下变形, 是延伸困难的根本原因。

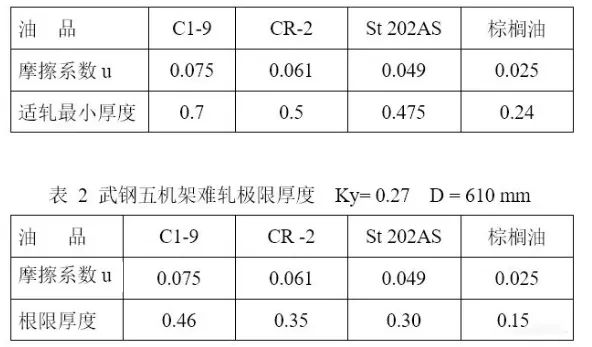

以上式可以看出, 最小轧制厚度与摩擦系数u 和辊径 D成正比. 对于一定的轧机, 轧制定材质的带钢时, 摩擦系数越小, 则该轧机可轧厚度就越薄. 这就取决于使用怎样润滑性的冷轧油产品。

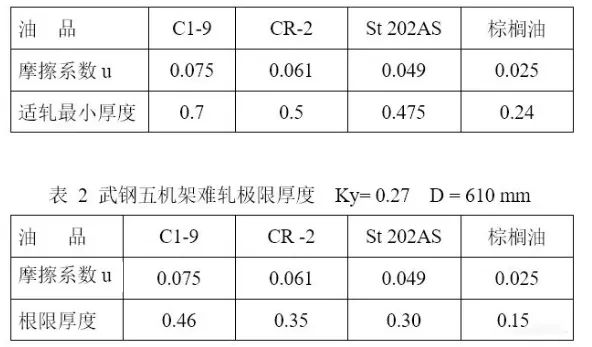

根据武钢五机架冷连轧机组生产实践, 轧制难轧的最小厚度及适轧厚度, 可以计算出摩擦系数与冷轧油的皂化值有一定的对应关系。

从上述图, 表可知皂化值每增加 40 mgKOH/g ,摩擦系数约下降0.012---0.014.

武钢HC轧机设计轧制程序中所用的摩擦系数为0.036 .而根据上述理论计算为 0.033 两者结果非常接近. 宝钢五机架冷连轧机组现使用皂化值为 130---160 mgKOH/g的冷轧油. 其模型计算的摩擦系数u

上述计算模型中的摩擦系数取值(光面辊)和皂化值所取值0.049 非常接近. 因此从弹性核理论与皂化值的关系可以估算出一定的轧机轧制一定材质带钢的适轧厚度和难轧厚度. 反之, 根据新的轧机, 一定的轧制规范可较正确地选择一定润滑性的冷轧油. 但由于在生产中, 轧机设备经穷有漏油现象 该杂油进入乳兆液腐环系统, 使原有冷轧油的皂化值呈线性下降.因此所选用的冷轧油的皂化值要比理论计算值扩大 10—20 %。以免由于杂油影响冷轧油的轧制性能。

虽然是同样的皇化值的冷轧油其润滑性还是一定的差别. 如图3所示. 皂化值为200mgKOH/g 的棕榈油与猪油相比, 棕榈油的润滑性优于猪油. 同样地在纯棕榈油或者纯猪油中添加3—5%的油性剂后其润滑性要比纯油脂的优良得多. 因此对同样皂化值的冷轧油必须进行综合评定来选择更满足工艺条件的冷轧油.

用上述方法来选用冷轧轧制油. 不适用于廿辊森吉米禾轧机. 因泛轧油的润滑性太好, 易造成辊系打滑. 一般用于20辊森吉米尔轧辊的冷轧油皂化值<95mgKOH/g.

但如果轧后带卷不经电解脱脂直接在罩式退火炉中紧卷退火, 那么对冷轧油有更高要求, 即具有良好的退火清净性, 该种轧制油称” 轧机清净钢板(MCS)轧制油. 特别是3---5%H2 ,95—96% N2作为保护气体的罩式退火炉更是如此. 一般来说全氢炉的退火钢板表面要清净一些.

MCS轧制油必须具有较低的挥发温度, 良好的抗氧化, 热劣化性能, 退火后板面的漫反射率≥70% -----使钢板表面的污垢复制于无色的透明胶带上, 将这胶带贴在白色的硬纸上, 用反射法测量亮度(y值). 以无污空白胶带为100%来表示百分率 (经电解脱脂过的退火带钢表面的漫反射率为95%)

乳化液理化性质的变化是由于乳化液中发生物理和化学变化造成的. 在物理变化中会产生细粒污染, 大都由于细铁粉在轧辊和带钢上擦落产生的. 化学变化是用于变形区中的变形热和摩擦热, 在铁粉触酶作用下促进了油膜的氧化, 并使油膜的油质分解成羰基, 羰基与铁粉生成铁皂而形成油污. 同时铁皂也会分解变质与钢板表面反应产生氧化膜, 因此化学反应生成油污是由于使用的轧制油的氧化物劣化产生的.钢板表面的氧化膜及其上面的附着的油污直接影响冷轧板的退火清净性.

在罩式退火时边缘炭的产生是由于带钢边缘部位接触保护体的轧制油, 氧化还原. 或炭的析出而变色. 这种边缘炭的生成不仅有最适宜的温度, 而且加热时温度梯度亦是一个重要原因.轧制油在高温挥发成低碳氢化合物及一氧化碳, 二氧化碳等. 一氧化碳就与钢板表面反应;

3Fe +4CO ------- Fe3O4 + 4 C

即生成了炭. 炭的析出量在500—600C 时具有极大值. 特别是在轧制时产生的微细的铁粉附着在钢板表面, 增加了Fe的表面积, 促进了边缘炭的产生。

含碳量在0.02% 以上, 特别是含Si的低碳钢在650---700 C 数小时以上加热时 , 碳从表面析出, 成长为结晶良好的石墨, 影响黑灰的因素有温度 ,时间 ,带卷张力 ,保护气氛, 钢中含碳量, 表面成份偏析. 另外轧制油在高温时挥发成甲烷, 乙烷等低碳化合物进一步的分解仍能析出碳. 因此, 如果在退火肘, 在低温保温一段时间, 并增加保护主体吹洗时间, 有利于轧制油的挥发, 可以减少黑灰的产生。一般而言, 随着冷轧油的皂化值的增加, 退火清性要降低,随着科技的发展 , 目前已经应用轧制油皂化值为160mgKOH/g, 仍具有不经电斛脱脂直接退火的良好性能.如武汉阳泰公司 CRD系列轧制油。

冷轧油直接影响到轧机的产量和质量. 使用适当的冷轧油必须满足轧机的工艺润滑及其后部工序, 利用弹性核理论求得摩擦系数与冷轧油的皂化值之间有一定的关系,可以合理选择冷轧油, 如果轧后无电解脱脂机组则必须使用”轧机清净钢板” ( MCS ) 轧制油。

用以上方法适合于选择轧制用冷轧普碳钢系列的轧制油, 不适用于20辊森吉米尔轧机。

2022/07/21 09:41:52

823 次