15358968703

高速棒材生产线夹送辊工艺改进

摘 要:高速棒材成品分段后一般采用先夹送、后制动方式上冷床,成品经夹送辊后,会在表面产生夹痕,影响表面质量。通过分析,优化夹送辊孔型配置方式,在保证橫肋、纵肋高度的情况下,夹痕基本消除,棒材表面质量得到提高。

目前,高速棒材生产线一般采用45°顶交式精轧机出成品,成品速度在30~40 m/s。高速飞剪保证棒材倍尺分段和剪切的尺寸精度,制动辊和转毂式上料机构保证棒材的制动和稳定落入冷床的矫直板,该生产方式为中小规格棒材产品生产提供另一种可靠和高效的途径。但成品经夹送制动上冷床后,在成品夹送制动部位表面产生夹痕,影响产品的表面质量。

1、 高棒生产线夹送辊工艺布置

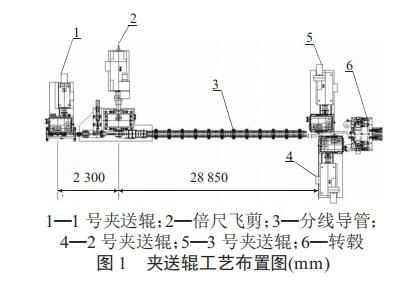

首钢长治钢铁有限公司(以下简称长钢)棒线复合生产线高棒区轧后共投用三套夹送辊。飞剪前1号夹送辊是实现倍尺剪切精度而设置;2 号、3 号夹送辊是实现轧后倍尺先夹送后制动,使倍尺顺利进入转毂并稳定落入冷床矫直板而设置,工艺布置见图 1。

2 、产品表面夹痕产生原因

1)高速棒材生产线在生产热轧带肋钢筋在制动上冷床后压痕比较严重,影响成品表面质量。

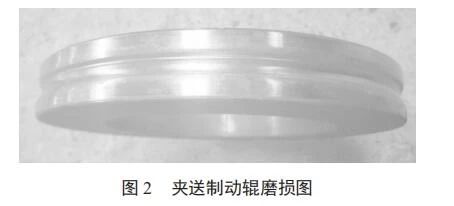

2)夹送辊生产量超过 2000t时,带肋钢筋纵肋与夹送制动辊孔型接触部位磨损比较严重,夹送制动辊孔型部位磨有凹槽,夹送制动过程中凹槽对横肋、纵肋表面再次产生压痕,造成二次伤害[2]。夹送制动辊磨损部位见图 2。

3)高速棒材使用夹送制动辊孔型为椭圆孔型,夹持瞬间该孔型对棒材夹持效果较差,在孔型中存在扭转抖动情况,是小规格高速棒材轧制时产生波浪弯的原因之一。

3、 高速棒材夹送过程受力状态分析

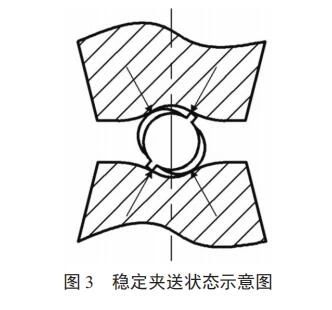

高速棒材精轧机多采用顶交45°布置,带肋钢筋成品出精轧机后纵肋与水平夹角为 45°,夹送制动辊孔型为水平布置,当处于稳定夹送状态时,橫肋与纵肋直接与夹送制动辊接触(如图 3),基本属于沿轧件方向线接触,接触面积小,磨损较快。

4、夹送制动辊孔型及配置方式改进

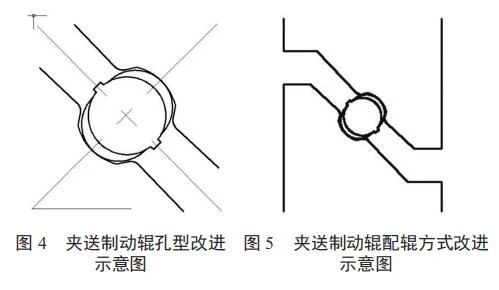

改变夹送辊夹持角度为45°,与精轧机成品辊环的方向一致,确保成品轧后在高速运行时,尽量增加夹持面积的同时不会产生扭转力,采用此方法既可保证稳定夹持效果,又可保证产品表面质量[1]。这种方法需改变夹送辊孔型,减小切线扩张角度,提高夹持稳定性[2]。改进后夹送制动辊孔型示意图见图 4,夹送制动辊孔型配置示意图见图 5。

5 、运行效果

通过对夹送制动辊孔型和配辊角度进行改进,夹送过程中夹送辊只与橫肋接触,接触面积增大,提高了棒材夹持的稳定性,夹痕基本消除。同时在夹送制动过程中成品扭转和抖动现象进一步改善,提高了夹送制动辊使用寿命。