型钢轧辊磨损规律分析与研究

轧辊是轧制过程中实现金属变形的直接工具。因此,掌握轧辊的磨损规律,采取相应的措施能够达到降低辊耗、提高作业率、提升产品质量、降低职工劳动强度的目的。型钢的轧制由于采用异型孔型,轧槽各点受力不均匀,磨损情况也各不相同,研究型钢轧槽的磨损规律对于指导生产有着十分重要的意义。

河钢宣钢一钢轧厂型材作业区自投产以来,已经成功开发出8#~20#角钢(国标、欧标等)、部分槽钢规格、圆钢φ50mm~φ110mm和部分矿用U型钢规格。本文在研究轧辊磨损情况时,选取了角钢规格进行跟踪调查。通过一段时间内生产所收集到的磨损数据,反映出轧辊磨损跟轧制吨位之间的一些关系,同时也反映出粗轧孔型、成品前蝶式孔、成品孔随着轧槽的使用磨损部位和磨损量的情况。

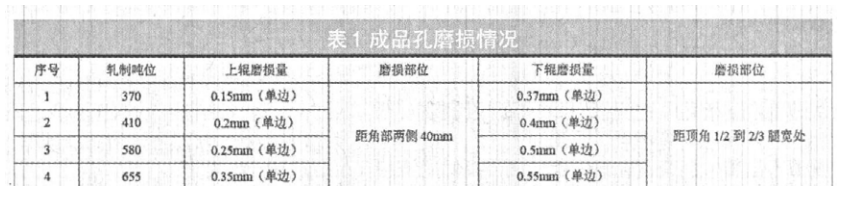

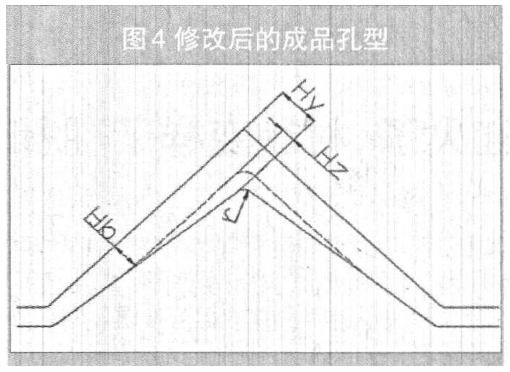

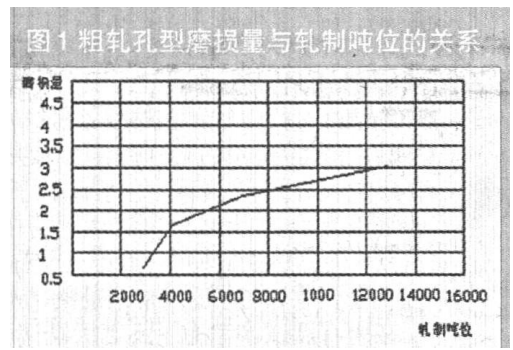

通过对下线轧辊的磨损情况进行测量,粗轧各架次磨损比较均匀,基本和轧制吨位成正比关系,见图1。

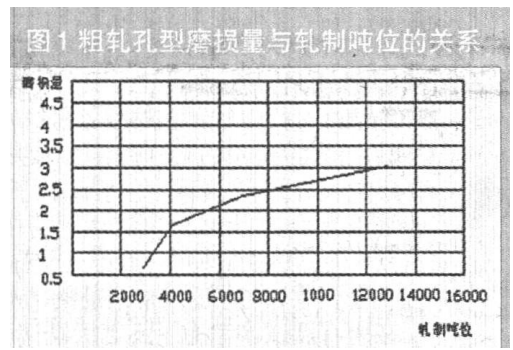

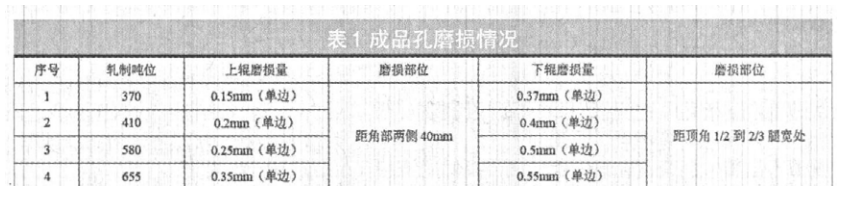

角钢精轧孔型采用蝶式孔见图2。由于孔型中各点的轧辊工作辊径不同,造成轧件在孔型内各点的压力不同,轧辊磨损量差别较大。因此,不均匀性是型钢轧制中轧辊磨损最明显的特点。

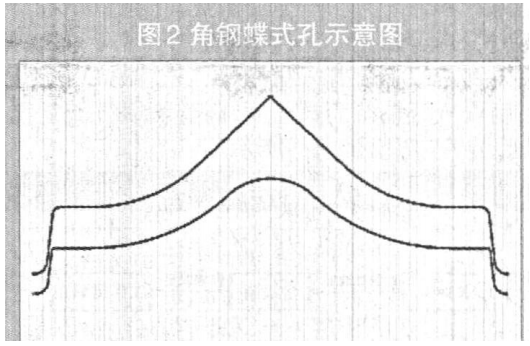

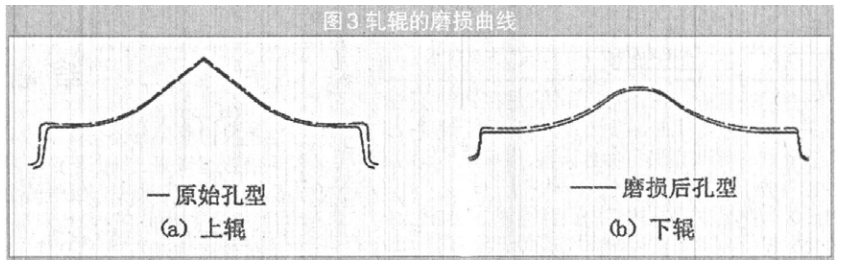

从图3中上下辊的磨损情况表明:角钢蝶式孔型的磨损表现出很大的不均匀性。

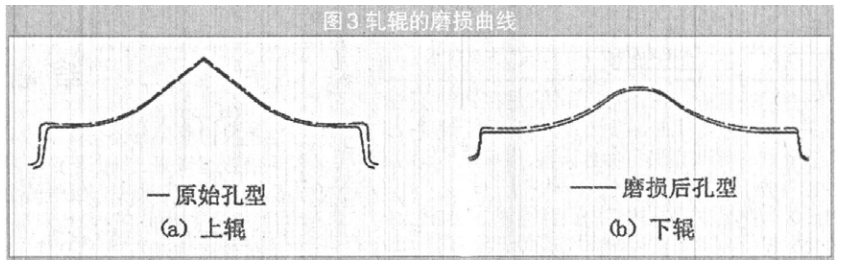

成品孔型磨损情况:

由以上数据可以看出,角钢成品孔上辊磨损量相对较小,下辊呈现以腿端距顶角1/2到2/3腿宽处最大、然后又逐渐减小的磨损规律。成品孔的磨损主要集中在变形剧烈的圆弧区域,由于前一道次的轧件顶角接近90°,所以顶角部位磨损并不大。

经过热处理的轧辊有一定深度的工作层,相对硬度落差不大。但是型钢的孔型是异型孔,轧槽深度较大,再加上型钢轧制需要配置上下压力的原因,同时随着轧辊的不断车削,辊径的减小,孔型的一部分已经脱离了工作层,而另一部分处于工作层,造成整个轧槽的硬度落差增大,磨损的不均匀性更加明显。

孔型设计不合理。

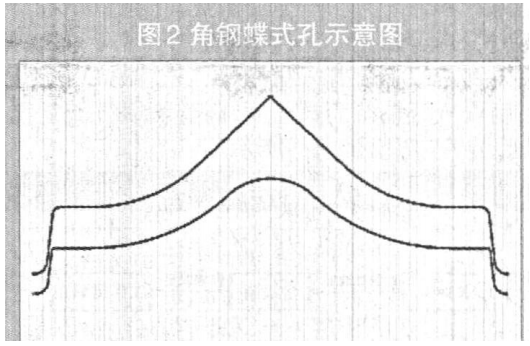

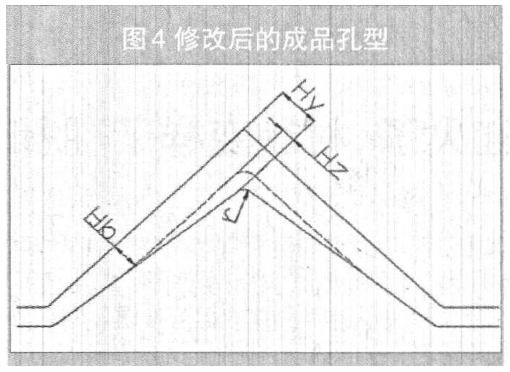

其中Hb为标准腿厚,Hy为改后的腰厚,Hz为改后腰厚的增量,所以得到Hy=Hb+Hz,根据表1中所测得数据可以得出Hz=0.2~0.5mm的范围。通过孔型修改,解决了轧槽磨损带来的吨位降低,轧件腿厚不均、负差难以控制的问题。

通过其他手段也可以有效地弥补轧槽磨损带来的各种问题。一是制订合理的压下调整和换辊换槽制度。根据生产实际及时对各架次料型进行调整和更换,避免因本架次料型不规范造成后架次轧槽的磨损。二是轧辊加工采用数控车床。型钢轧制采用异型孔型,加工难度大,采用普车加工,车床本身精度较低,人工打磨车刀造成加工精度也不高,所以采用数控加工可降低轧槽的磨损不均匀性。

结论

通过对实际轧槽磨损数据的分析,轧辊材质、孔型设计参数的选取、轧件与轧辊的相对滑动、轧辊的加工精度、换辊换槽制度的制订等因素都是造成轧辊磨损不均匀的原因。

<section style="margin: 0px; padding: 0px; outline: 0px; max-width: 100%; color: rgba(0, 0, 0, 0.9); font-family: system-ui, -apple-system, BlinkMacSystemFont, " helvetica="" neue",="" "pingfang="" sc",="" "hiragino="" sans="" gb",="" "microsoft="" yahei="" ui",="" yahei",="" arial,="" sans-serif;="" font-size:="" 17px;="" letter-spacing:="" 0.544px;="" text-align:="" justify;="" line-height:="" 2em;="" text-indent:="" box-sizing:="" border-box="" !important;="" overflow-wrap:="" break-word="" !important;"=""> 通过原因的分析并采取相应的对策,例如激光表面强化技术、孔型参数的优化等,可有效地降低轧辊磨损速度和不均匀性,稳定生产,提高产品质量。