15358968703

铝业铸轧机轴承技改小结

由于市场需求及竞争,对成品铝箔的要求越来越高,尤其是双零箔在极薄的状态下,铝箔要具有良好的成形性,冶金缺陷少,各向异性小,同时要求强度较高,延展性好,厚度均匀,平直度好等等要求。而铸轧铝板的质量将直接影响铝箔的各项重要指标。

目前国内铸轧机厂家选用的轴承类型都为四列圆锥或双列圆锥滚子轴承作为径向支撑及轴向定位用。此类型轴承虽然可以同时承受两个方向的轴向力及径向载荷,又具有较好的承载性能,可以说在设计要求上完全符合选型要求,但在实际的使用过程中是存在一些弊端的,具体如下。

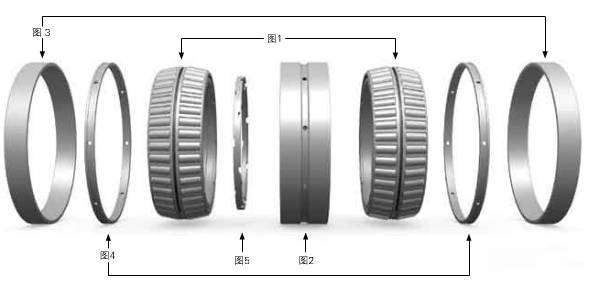

1、组成零件零件较多,互换性差,装配要求繁琐。尤其是四列圆锥滚子轴承,包含一个中外圈、二个边外圈、一个中隔圈、两个边隔圈、四列滚动体、两个内圈及保持架。且每个零件都有特殊编号,安装时顺序不可相互颠倒。

2、装入辊径后不可分离,轴承虽是可分离型,但因装配及配合限制,轴承装机后不可实现内外圈分离功能,实则是一套不可分离型轴承,这就导致了不能直接在箱体内保养清洗,检查内部滚道磨损状况,甚至会出现直到听见运转时存在异响或板型公差严重超差时才会拆机检查轴承,但往往此时轴承已经发生严重的剥落缺陷或挡边断裂问题,且轴承零件不存在互换以及备用件,只能整套报废。

3、内径与轴径间隙配合,即时是速度很慢的铸轧机,其辊径磨损(安装轴承处辊径)磨损早就在辊面直径使用不到30%时就已经超出了正常要求的配合尺寸,辊径磨损导致的配合间隙变大以及辊径表面的不规则直接影响着板型公差。

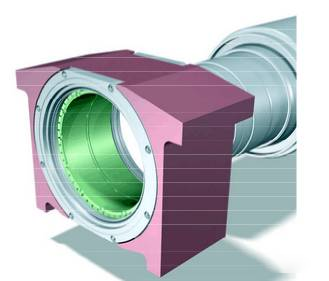

而四列圆柱或双列圆柱滚子轴承作为典型的轧机辊径轴承,零件可相互分离、高精度可达到位置互换,安装、拆卸、清洗非常方便,在给定的安装空间内,可提供最大的径向承载能力,且具有较低的摩察系数。为了容纳最多数量的滚动体以提供最佳的径向承载能力,一般将内经400mm以上的四列圆柱轴承的保持架设计为穿销式保持架这种保持架由侧向限位滚动体的两个垫圈以及连接两垫圈并穿过滚子中心的支柱组成。且最终支柱两端与垫片之间以氩弧焊铆接固定,保持架具有较高的强度。完全可以规避掉上述的几个弊端。

1、组成零件少,且具有高度的互换性,安装方便。

2、装入辊径后可分离,可直接在箱体内保养清洗。

3、装入辊径后可分离,可直接直观的检查轴承各个零件使用状况。

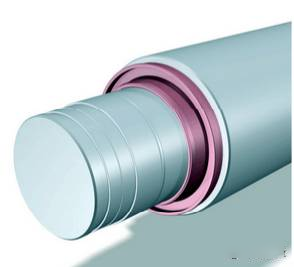

4、内径与轴径过盈配合,杜绝了辊径的磨损。

除此外此轴承还可单独定内圈、或外组件,轴承可以实现只更换内圈、或外组件而继续使用,避免了未损坏件的不必要更换。由于其滚道接触为直线型接触,在同样尺寸系列的轴承中,其拥有最高的承载性能。而这都是圆锥轴承所不具备的。

对此DMD进行了多台铸轧机的技改,运行状况良好,维护保养简化且到位,最明显的的对比是技改后板型公差相较于圆锥轴承时的板型公差缩小了56%,因此建议推广。