15358968703

【案例】十二辊轧机背衬轴承异常损坏浅析

前言:某厂1400单机架可逆十二辊冷轧机,突然批量出现支承辊轴承频繁出现轴承内圈边缘剥落、滚动体掉块、以及外圈边缘开裂现象,严重影响正常生产需求。

针对此问题,轴承厂家技术人员对该厂的轴承装配现场进行了时时跟踪,并且现场参与了安装、拆卸、保养工作,通过对轴承三个周期的跟踪叙述如下:

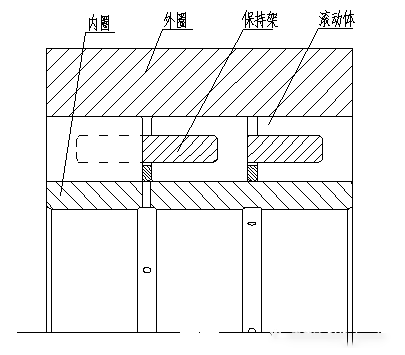

一:轴承结构

二、轴承的主要损坏形式

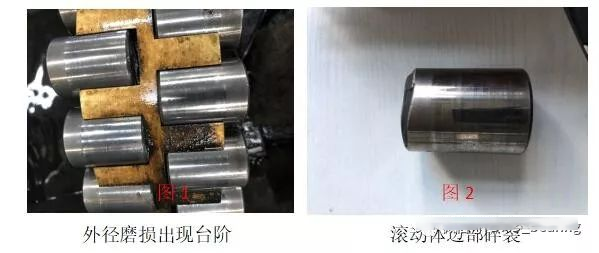

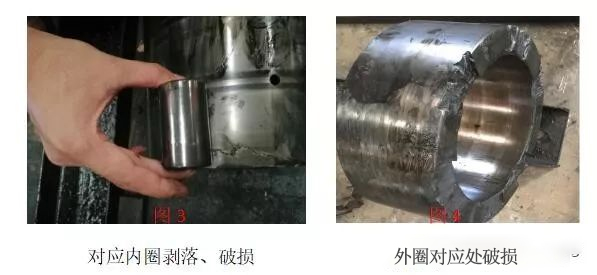

损坏现象多为滚动体磨损出现台阶、边部碎裂;对应滚动体的内圈边部剥落、开裂;对应外圈滚道边缘开裂。

三、原因分析

1、如上述(图1) 外径磨损出现台阶,此现象在新轴承上机的第一个周期(在机运行15天)下机保养时就出现,台阶出现位置为轴承保持架轴向包裹滚动体区与非包裹区的分界处,随后使用外径千分尺对滚动体直径进行测量,保持架包裹区的直径为 ø39.972而非标包裹区的直径为ø39.991,相差0.019mm。

可以确认轴承在机运转时,因滚动体直径的变化,将导致滚动体受力不均,导致滚动体的非包裹区(约端面1/4处)受力较大。

2、如上述(图2) 滚动体边部碎裂,经过检测可以确认所有边部碎裂的滚动体都为保持架非包裹区的一端,发生在新轴承的第二或第三个保养周期,同样对边部破损的滚动体进行了直径测量,保持架包裹区的直径为 ø39.951而非标包裹区的直径为ø39.989,相差0.038mm。势必将会导致滚动体的进一步的受力不均,因此引发边部破损。

3、如上述(图3)(图4)对应滚动体的内圈边部剥落、开裂;对应外圈滚道边缘开裂,均在轴承使用的第三周期开始出现,综合(图1)(图2)轴承内圈及外圈的破损均确认是滚动体磨损受力不均导致。

4、分析结论,轴承异常损坏均因滚动体的异常磨损,导致轴承受力不均,最终导致滚动体自身、轴承内圈、外圈的异常破损。

四、分析对比

出现轴承批次的损坏后,对前批次轴承均进行了检测及对比,轴承旋转精度、几何尺寸、热处理、粗糙度、硬度等均相同,而前批次轴承使用均无异常,至此排除轴承自身原因导致引发上述的异损坏。

随后对轴承的润滑进行查看及检测,轴承的润滑方式为乳液循环润滑,润滑量约为每分钟1100升,且进入轴承内部的乳化必须经过严格过滤,大量的乳化液循环带走轴承内部热量,达到降温及润滑的目的。

在对轴承进行清洗时发现,轴承保持架的附着物明显较以前要多,如(图5)。用手触摸明显有硬质颗粒物存在。

判断滚动体的磨损异常(非均匀磨损)属于润滑不良导致,随后对乳化液经行了抽样检测,皂化值、PH值 浓度均超标,也进一步确定了滚动体的异常磨损属于乳化液对轴承润滑不良引起。

五、缓解措施

1、首先根据轧制产品规格、速度、轧制力等因素对调整乳化液进行调整,保障轴承润滑的清洁及润滑效果,如:皂化值调整到145mgKOH/g PH值7 浓度3%等,检查过滤系统,磁过滤等务必确保正常运行。

2、每次轴承下机后必须调整滚动体朝向,即把滚动体的非包裹区对调成包裹区,减缓轴承滚动体的不均匀磨损,同时内圈受力区进行调整。

3、缩短轴承的在线周期,如15天调整到10天,同样是减缓滚动体的不均匀磨损。杜绝恶性循环。

六、杜绝措施

保障润滑调整到工艺要求范围后,对轴承进行分批次修复,杜绝轴承带病作业,对滚动体进行返厂修磨、外圈返厂修磨、从新组配新内圈,最终分组组配,达到每组(侧支撑6套一组、中间支撑5套一组)相邻两套轴承截面高不大于2μm,整组不大于6μm。